Metodologia Lean Management oferuje wiele narzędzi skutecznie usprawniających funkcjonowanie organizacji. Jednym z nich jest standaryzacja, która znajduje zastosowanie w praktycznie wszystkich obszarach przedsiębiorstwa. Umożliwia ona określenie najefektywniejszych sposobów wykonywania poszczególnych procesów w firmie. Na tym rola standaryzacji się nie kończy – bazując na zebranych danych oraz ich analizie, tworzy się udokumentowane wytyczne, a następnie się je wdraża w praktyce po to, aby ustandaryzowane procesy były optymalne pod względem najistotniejszych czynników, takich jak np.: czas, wykorzystane zasoby, koszty czy uzyskiwana jakość.

W dalszej części niniejszego artykułu przeanalizujemy dokładniej funkcję, jaką pełni standaryzacja w nowocześnie zarządzanych przedsiębiorstwach i wyjaśnimy m.in.: co to jest standaryzacja w biznesie oraz jaki jest jej cel i obszary zastosowań, jakie są zasady standaryzacji procesów i jakie narzędzia wykorzystuje się w jej ramach, a także jakie korzyści może przynieść odpowiednio zaimplementowana standaryzacja oraz na jakie przeszkody można napotkać podczas jej wdrażania w firmie.

Co to jest standaryzacja w biznesie? Definicja, cel i znaczenie standaryzacji

Jeśli firma pragnie się sukcesywnie rozwijać, musi zadbać o to, aby jej procesy były wykonywane możliwie efektywnie i z optymalnym wykorzystaniem dostępnych zasobów. Z pomocą w osiągnięciu tego celu przychodzi standaryzacja, czyli narzędzie Lean, które pozwala wyznaczyć najlepszy sposób na przeprowadzenie konkretnego procesu. Co bardzo ważne, uwzględnia przy tym szereg kluczowych aspektów, do których zalicza się m.in.:

- efektywne spożytkowanie czasu, jaki jest do dyspozycji,

- skuteczne dysponowanie posiadanymi środkami – zarówno finansowymi, jak i ludzkimi, materiałowymi czy sprzętowymi,

- uniezależnienie się od zmienności wprowadzanej przez odmienne wykonanie zadania przez różnych pracowników,

- podniesienie jakości samego procesu.

Dzięki standaryzacji procesów w biznesie możliwe jest opracowanie i wprowadzanie wzorców postępowania, tzw. standardów, które stanowią punkt odniesienia zarówno do pomiarów efektywności procesów, jak i podejmowania działań na rzecz ich udoskonalania. Z tego powodu standaryzacja procesów organizacyjnych odgrywa kluczową rolę w skutecznej realizacji idei Ciągłego Doskonalenia w firmie, stanowiąc swego rodzaju ugruntowanie osiągniętego postępu i wyznaczenie ścieżki do dalszego rozwoju. W żadnym wypadku wprowadzenie standardów procesowych w firmie nie jest więc objawem stagnacji, wręcz przeciwnie: to dowód na dojrzałość organizacji i gotowość do postawienia kroku naprzód.

W kontekście tego, co to jest standaryzacja, należy wspomnieć o tym, że bardzo często niesłusznie utożsamia się ją z innym terminem – normalizacją. Możliwe, że jest to pochodna słownikowego rozumienia pojęcia standaryzacji, które każe rozumieć je jako wprowadzenie jednolitych norm, szczególnie w obszarze przemysłu. Między standaryzacją a normalizacją występują jednak istotne różnice, takie jak to, że:

- standaryzacja bazuje na tworzeniu dokumentacji techniczno-organizacyjną procesów w konkretnej organizacji, podczas gdy w wyniku normalizacji przeprowadzonej przez zewnętrzne, specjalistyczne podmioty powstają dokumenty przeznaczone do wykorzystania w różnych przedsiębiorstwach,

- standaryzacja ma na celu przygotowanie dopasowanych do charakterystyki firmy standardów, które w przeciwieństwie do norm tworzonych dla szerszego grona odbiorców są poddawane Ciągłemu Doskonaleniu.

Organizacje, które opracowują i wdrażają u siebie standardy, zyskują efektywne procesy łączące w sobie efektywność kosztową i produkcyjną oraz możliwość zapewnienia wysokiej jakości swoim klientom. Za sprawą standaryzacji firma może znacząco ułatwić pracę zatrudnionym przez siebie osobom oraz stworzyć punkty odniesienia pozwalające na rzetelną ocenę tego, jak w rzeczywistości realizują one swoje zadania.

Standaryzacja procesów – jakie cele jej przyświecają?

Aby zrozumieć, jakie cele stawia się przed standaryzacją procesów, warto zacząć od spojrzenia na ten temat z innej perspektywy i zadania sobie pytania o to, z jakimi problemami zmagałaby się organizacja, która nie zdecydowała się opracować i wdrożyć standardów. Brak standaryzacji procesów niesie za sobą negatywne konsekwencje odczuwalne w wielu obszarach. Pierwszym aspektem, na który warto zwrócić uwagę, jest niestabilność w zakresie wydajności. Produktywność w przypadku nieustandaryzowanych procesów potrafi zmieniać się z dnia na dzień, a dodatkowo różnice w tym parametrze są zauważalne nie tylko między np. pierwszą a drugą zmianą, ale także między poszczególnymi pracownikami. Jakie czynniki mają wpływ na tę sytuację? Jeśli organizacja nie wprowadzi precyzyjnie opracowanych standardów, to musi liczyć się z tym, że:

- sposób wykonywania analogicznych zadań i operacji przez każdego z pracowników będzie się istotnie różnić,

- proces szkolenia nowo zatrudnionych osób będzie się wydłużać, przez co będą one pracowały na zdecydowanie niższym poziomie niż doświadczeni pracownicy.

Dużą trudnością dla firmy wynikającą z nieustandaryzowanych procesów są luki informacyjne sprzyjające niepowtarzalności i przypadkowości działań. Brak udokumentowanych wytycznych w zakresie tego, jak powinien przebiegać proces oraz jaki powinien być jego dokładny efekt sprawia, że pracownicy nie wiedzą, w jaki sposób osiągnąć cel procesu oraz czy otrzymany rezultat jest tym, czego powinni oczekiwać. W efekcie dochodzi bardzo często do marnotrawstwa zasobów, obniżenia jakości wytwarzanych produktów lub usług, a także następują poważne problemy w obszarze komunikacji.

Standaryzacja procesu produkcyjnego czy biurowego jest potrzebna również do tego, aby można było właściwie oceniać jakość wykonanej pracy. Brak standardów blokuje możliwość sprawnej weryfikacji osiągniętych wskaźników, a także sprawia, że nie da się pozyskać rzetelnych danych informujących o odchyleniach od przyjętego wzorca postępowania. Przedsiębiorstwo, które nie przeprowadziło standaryzacji, ma również utrudnioną drogę do skutecznego wprowadzenia usprawnień w obrębie procesu.

Nie ma najmniejszych wątpliwości, że standaryzację procesów można określić mianem prawdziwego „must-have” we współczesnej firmie. Wśród najistotniejszych celów, jakie się przed nią stawia, możemy wyróżnić m.in.:

- wzrost wydajności i bezpieczeństwa procesów,

- eliminację zbędnych operacji występujących w procesach,

- zbudowanie merytorycznych podwalin do szkoleń dla nowo zatrudnionych osób, a także kompleksowej, udokumentowanej bazy wiedzy, z której mogą w dowolnej chwili korzystać także doświadczeni pracownicy,

- skrócenie czasu cyklu procesowego przy jednoczesnym wzroście jakości otrzymywanych rezultatów,

- stworzenie wartościowych punktów odniesienia zarówno dla działań usprawniających, jak i oceny wyników aktualnie realizowanych procesów,

- ułatwienie identyfikacji problemów występujących w rzeczywistym procesie (poprzez porównanie z założonym przebiegiem procesu),

- eliminację powtarzalnych błędów oraz zapobieganie przypadkowości,

- zapewnienie stabilności procesu oraz uproszczenie związanych z nim procedur, co przekłada się na wzrost komfortu i zadowolenia pracowników,

- optymalizacja w zakresie organizacji miejsc pracy,

- stworzenie dogodnych warunków do wdrażania założeń Kultury Ciągłego Doskonalenia.

Imponująca liczba celów, w których osiągnięciu jest w stanie znacząco pomóc standaryzacja procesów organizacyjnych, dowodzi tego, jak istotną rolę odgrywa ona w kontekście prawidłowego funkcjonowania przedsiębiorstwa.

Znaczenie standaryzacji dla nowoczesnej firmy – gdzie znajduje ona zastosowanie?

O tym, jak wielkie znaczenie ma standaryzacja dla przedsiębiorstwa, które chce się harmonijnie rozwijać, świadczy liczba obszarów, w jakich znajduje ona zastosowanie. Do czego firma może wykorzystać standaryzację, aby zauważalnie dzięki niej zyskać? Przyjrzyjmy się kilku obszarom zastosowania standaryzacji w przedsiębiorstwie.

- Organizacja miejsca pracy

Jednym z zastosowań standaryzacji jest usprawnienie organizacji miejsc pracy. Powszechnie wykorzystywanym podejściem, które umożliwia optymalizację tego obszaru, jest pochodząca z Japonii metoda 5S. Jej nazwa pochodzi od pięciu współtworzących ją elementów, jakimi są: Selekcja (Seiri), Systematyka (Seiton), Sprzątanie (Seiso), Standaryzacja (Seiketsu) oraz Samodyscyplina (Shitsuke). W tym przypadku standaryzacja jest wdrażana dopiero w roli rezultatu poprzednich trzech „S”.

Standaryzacja odgrywa tu istotną rolę, ponieważ do efektywnego funkcjonowania organizacji niezbędne są stabilne i ustandaryzowane praktyki. Jaki jest cel jej wdrożenia w obszarze organizacji miejsc pracy? Jest nim tworzenie ustandaryzowanych stanowisk pracy – dzięki temu pracownicy realizujący ten sam zakres obowiązków mają możliwość pracy na analogicznych do siebie stanowiskach, które są wyposażone w identyczny zestaw narzędzi przechowywany w tych samych, ściśle ustalonych lokacjach.

- Wizualizacja procesu

Innym ważnym obszarem, w którym znajduje zastosowanie standaryzacja, jest wizualizacja procesów. Poprzez efektywną wizualizację procesów można w prosty sposób wyjaśnić pracownikom prawidłowe praktyki w obrębie danego procesu, uchronić ich przed popełnieniem kosztownych błędów czy wesprzeć w rozwiązywaniu typowych problemów występujących na danym stanowisku. Stanowi ona ułatwienie nie tylko dla nowo zatrudnionych osób, ale także bardziej doświadczonych pracowników, którzy przez wiele lat swojej pracy mogli wypracować nawyki niezgodne z tym, czego twórcy procesu od nich oczekują. Standaryzacja w tym obszarze pozwala wypracować standardy wizualizacyjne – dzięki nim nie pojawią się wątpliwości, w jaki sposób interpretować to, co jest przedstawione na danym narzędziu wizualizacyjnym.

- Standaryzacja pracy

Trudno sobie wyobrazić sprawnie funkcjonującą organizację, w której nie istnieje standaryzacja pracy. Co należy przez nią rozumieć? W praktycznym ujęciu standaryzacja pracy sprowadza się do znalezienia optymalnego sposobu realizacji procesów i operacji pod kątem efektywności oraz wykorzystania zasobów, a następnie dokładnego udokumentowania go w formie standardu i wdrożenia w życie. Podkreślmy, że standaryzacja pracy na hali produkcyjnej lub w innym obszarze nie wiąże się z usztywnieniem i blokadą przyszłych usprawniających zmian – aby miała ona sens, musi iść w parze z Ciągłym Doskonaleniem. Z tego powodu pracę standaryzowaną określa się jako uzgodnioną, udokumentowaną i aktualnie najlepszą z metod pozwalających na bezpieczne i efektywne wykonywanie zadań przy utrzymaniu założonego poziomu jakości.

Standaryzacja procesów jest rozwiązaniem bardzo uniwersalnym – sprawdza się w przypadku wszystkich powtarzalnych, stabilnych i dających się opisać procesów. Co istotne, nie dotyczy to wyłącznie procesów, które odbywają się w częstych cyklach. Pojęcie powtarzalności procesu można bowiem ująć w szerszej skali. Przykładowo proces budowy nowego zakładu zdecydowanie nie należy do najczęściej przeprowadzanych, ale w dużych organizacjach może się on powtórzyć, dlatego warto mieć wypracowane wcześniej standardy na taką okazję.

Do bardziej typowych zastosowań standardów pracy należą instrukcje zadań AM (Autonomous Maintenance) czy międzyoperacyjnej kontroli jakości. Są to zadania, które firmy coraz częściej przekazują operatorom do wykonania, ale w typowym podejściu realizuje je ktoś inny (DUR, KJ), a przez to wymagają standardów dla zapewnienia właściwego wykonania przez operatorów.

- Zarządzanie czasem taktu

Standaryzacja w tym obszarze pozwala osadzić ustandaryzowaną pracę w ramach czasowych. Stosuje się ją m.in. w firmach produkcyjnych do ustalenia częstotliwości, z jaką wyrób powinien opuszczać linię produkcyjną, aby przedsiębiorstwo mogło sprostać wymaganiom wynikającym z zamówień klienta. Opracowanie standardów w tym zakresie pozwala na skuteczną identyfikację występowania marnotrawstwa czasu oraz na wdrażanie przeciwdziałających mu operacji. Należy pamiętać jednak o tym, że potrzeby klientów często cechują się dużą dynamiką, dlatego przyjęty standard należy regularnie aktualizować.

- Kontrola jakości

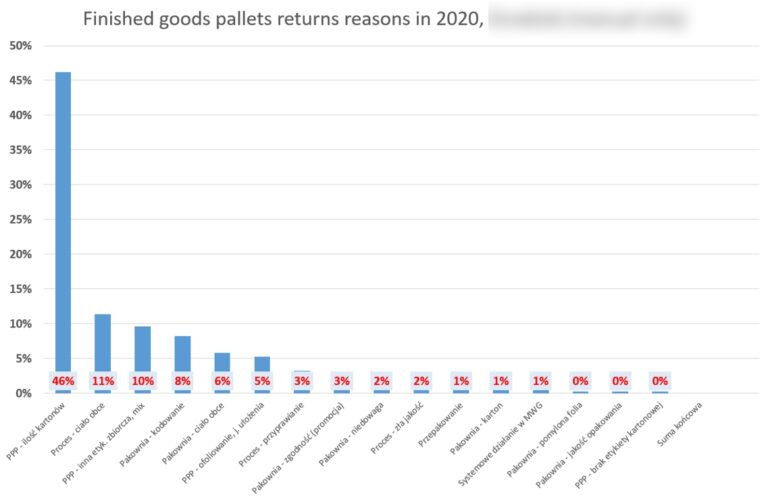

Niezmiernie ważna dla optymalnej kontroli jakości w organizacji jest standaryzacja parametrów jakościowych. Dzięki niej wszystkie produkty w firmie wytwarzane są zgodnie ze swoim opisem zawierającym zwykle szereg parametrów jakościowych, jakie musi spełnić. Poprzez standaryzację parametrów jakościowych możemy również dążyć do minimalizacji odchyleń, co przekłada się na dużą oszczędność dla firmy. Wynika ona z redukcji kosztów związanych z m.in. wprowadzaniem poprawek w wytworzonych wyrobach, utylizacją nieodpowiednich produktów czy koniecznością opłacenia kar umownych czy obniżeniem statusu firmy na rynku. Co istotne, standaryzacja parametrów jakościowych pozwala zminimalizować również ryzyko wytwarzania produktów o podniesionych parametrach, których koszty przewyższają początkowe założenia.

Warto podkreślić również, że standaryzację w zakresie jakości można zastosować nie tylko w przypadku procesów produkcyjnych, ale także procesów realizowanych w innych działach organizacji. Dzięki niej poprawie może ulec m.in.. obsługa reklamacji klientów rynkowych.

- Decyzyjność i zarządzanie przez fakty

Skutecznie funkcjonujące przedsiębiorstwa słyną z tego, że podejmowane w ich strukturach decyzje mają oparcie w rzetelnych danych. Kluczem do optymalizacji procesów decyzyjnych jest więc zarządzanie przez fakty – aby to było możliwe, konieczna jest duża ilość odpowiednio wyselekcjonowanych, zebranych i przeanalizowanych informacji. Ważne jest również to, aby osoby decyzyjne miały wszystkie niezbędne informacje zawsze „pod ręką”, dzięki czemu ich zarządzenia będą wydawane sprawniej i będą charakteryzowały się większą skutecznością. Aby taki stan uzyskać, konieczna jest umiejętna standaryzacja procesów decyzyjnych, dzięki której nie trzeba będzie polegać jedynie na swojej intuicji i doświadczeniu.

Zasady standaryzacji procesów

Standaryzacja procesów w przedsiębiorstwie może być realizowana na różne sposoby, jednak istnieją pewne uniwersalne zasady, o których należy pamiętać. Przede wszystkim, jeśli chcemy skorzystać z możliwości, jakie oferuje nam standaryzacja procesów organizacyjnych, musimy pamiętać o podstawowej regule: najpierw należy usprawnić proces, a dopiero potem poddać go standaryzacji. Innymi istotnymi kwestiami, na które należy zwrócić uwagę, są:

- prawidłowa charakterystyka tworzonych standardów,

- właściwy przebieg standaryzacji procesów,

- odpowiedni dobór narzędzi umożliwiających standaryzację procesów.

Czym charakteryzuje się dobrze opracowany standard?

Aby standard był użyteczny w codziennym funkcjonowaniu firmy, musi posiadać określoną charakterystykę. Jakimi cechy powinny go wyróżniać?

- Jasność i czytelność – przekaz standardu musi bezwarunkowo być dobrze zrozumiały dla każdego odbiorcy. Nadmierne skomplikowanie utrudnia osiągnięcie założonego celu, czyli szybszego, lepszego i bezpieczniejszego wykonywania poszczególnych operacji w ramach procesu.

- Dostępność – dla skuteczności standardu niezbędne jest to, aby był spisany i łatwo dostępny dla wszystkich pracowników. W innym wypadku będzie stanowił jedynie teoretyczny dokument, który nie będzie spełniać swojej funkcji.

- Aktualność – dobry standard musi opisywać najlepszą aktualnie metodę realizacji procesu bądź usługi.

- Powszechne zrozumienie – kluczem do tego, aby standard obowiązywał w rzeczywistości, jest to, aby pracownicy go dobrze znali i rozumieli.

- Stosowalność – standaryzacja ma doprowadzić do sytuacji, w której codzienna praca będzie realizowana według ustalonego, optymalnego schematu postępowania. W momencie powstania odchyleń od standardu w grę wkracza idea Ciągłego Doskonalenia i proaktywna postawa pracowników mająca na celu eliminację problemów, jakie wystąpiły. Standardy nie zwalniają bowiem pracowników z obowiązku aktywnego myślenia.

- Bazowanie na konkretnych danych – aby standard mógł być kompleksowy i funkcjonalny, należy wcześniej dobrze zidentyfikować proces i przeanalizować związane z nim dane, np. czasy wykonywania poszczególnych czynności, a następnie obserwacje i wnioski udokumentować. Dokumentem finalizującym te działania jest zazwyczaj tzw. arkusz standaryzacyjny, którego rolę może odgrywać np. karta standaryzacji pracy.

Jakie elementy powinny znaleźć się w arkuszu standaryzacyjnym? Najczęściej przyjmuje się, że są to m.in.:

- logiczna sekwencja operacji wraz z przypisanymi do nich czasami wykonania – opis schematu działań pozwala zachować powtarzalność procesu, a sprecyzowanie czasów wykonania pozwala ocenić wydajność stanowiska i stanowi istotną informację w kontekście planowania pracy,

- istotne informacje identyfikacyjne, do których zaliczamy m.in. nazwę procesu, obszar, w jakim się go realizuje, a także autora i datę opracowania,

- wizualizacja sposobu wykonania pracy z uwzględnieniem potencjalnych problemów, które mogą wystąpić w jej trakcie – tę rolę mogą odgrywać np. zdjęcia czy schematy,

- lista niezbędnych komponentów i narzędzi,

- uwagi pomocnicze.

Co istotne, zarówno zawartość arkusza standaryzacyjnego, jak i jego formę można dostosowywać do konkretnych, aktualnych potrzeb firmy.

Etapy wdrażania standaryzacji procesów w firmie

Przed rozpoczęciem standaryzacji należy sprawdzić, czy proces, który chcemy jej poddać, jest odpowiednio stabilny, czyli odbywa się w powtarzalny sposób przy następujących po sobie iteracjach. Nierzadko wiąże się to z koniecznością wyboru najlepszej z obecnie wykorzystywanych metod, ponieważ w wielu przypadkach występują istotne problemy z oczekiwaną powtarzalnością procesu. Po ustabilizowaniu procesu możemy przejść do jego standaryzacji.

Aby standaryzacja procesów w organizacji mogła zakończyć się powodzeniem, należy z uwagą podejść do realizacji każdego z jej etapów. Jakie etapy składają się na udaną standaryzację procesów w firmie?

- Identyfikacja i analiza procesu – pierwszy krok do prawidłowego wdrożenia standardów w firmie jest przygotowanie mapy istniejącego procesu, a następnie jego dokładna analiza. W ramach tego etapu należy ustalić m.in.: początek i koniec trwania procesu, charakterystyczne dla niego wejścia i wyjścia, składające się na niego czynności stanowiące wartość dodaną oraz operacje będące marnotrawstwem czy wykorzystywane zasoby. Jeśli w przypadku danego procesu są już opracowane pewne standardy, należy się z nimi zapoznać.

- Ustalenie roli oraz znaczenia standardu – po analizie istniejącego procesu należy podjąć ostateczną decyzję dotyczącą tego, czy tworzenie nowego standardu jest w danym przypadku opłacalne.

- Tworzenie standardu – w ramach tego etapu należy sprecyzować zarówno wymagania, jak i szczegóły nowego standardu. Trzeba jednak przy tym pamiętać, aby charakterystyka projektowanego standardu pokrywała się z cechami dobrego standardu, o których pisaliśmy wcześniej.

- Wdrożenie i stosowanie standardów w praktyce – utworzony standard należy wdrożyć i stosować w codziennej pracy organizacji.

- Monitorowanie wdrożonych standardów – konieczna jest bieżąca kontrola funkcjonowania procesu po zmianach, a także ocena, czy założone cele standaryzacji zostały osiągnięte, czy też trzeba zaimplementować kolejne zmiany w ramach procesu.

- Usprawnianie standardów – jeśli okaże się, że założone cele nie zostały osiągnięte, należy zmodyfikować założenia (niekiedy także same przyjęte cele początkowe) i przeprowadzić proces standaryzacji od początku.

Główne narzędzia wykorzystywane w standaryzacji

Podczas standaryzacji procesów biznesowych wykorzystuje się szereg narzędzi, które w wielu przypadkach są niezbędne do osiągnięcia założonych celów całego przedsięwzięcia standaryzacyjnego. Ich dobór w konkretnym przypadku może różnić się w zależności od tego, jakiego rodzaju proces chcemy ustandaryzować. Mimo to można wyróżnić kilka głównych narzędzi, na które warto zwrócić szczególną uwagę. Co się wśród nich znajduje?

- Mapowanie procesów biznesowych – przy pomocy tego narzędzia można w wizualny sposób opisać przebieg biznesowych w firmie. Dzięki mapie procesu możliwa jest jego dogłębna analiza, co pozwala zapoznać się z jego szczegółowym przebiegiem oraz innymi cennymi informacjami, które stanowią podstawę do opracowania nowego, usprawnionego standardu procesu.

- SOP (Standard Operating Procedure) – zadaniem Standardowej Procedury Operacyjnej jest proste i zrozumiałe wyjaśnienie tego, jak daną czynność należy zrealizować w ramach konkretnego procesu.

- OPL (One-Point Lesson) – Lekcja Jednopunktowa ma formę jednostronicowej instrukcji, która wykorzystuje wizualizację do przedstawienia prawidłowego i nieprawidłowego sposobu wykonania konkretnej operacji. OPL prezentuje także efekt jej realizacji – oczekiwany lub nieodpowiedni.

- Wizualizacja Miejsca Pracy – jej celem jest oznaczenie miejsc pracy w taki sposób, aby zwiększyć ich bezpieczeństwo oraz zoptymalizować przepływ informacji. W jej ramach wykorzystuje się łatwo odczytywalną symbolikę. Charakterystyczne dla niej jest stosowanie kolorystycznego oznakowania czy wyraźne oznaczanie stref przy pomocy np. linii demarkacyjnych.

- Instrukcje Wizualne – tłumaczą one w kompleksowy sposób, jak realizować procesy czy obsługiwać maszyny. Mają za zadanie szybko przekazywać informacje i gwarantować zrozumienie najistotniejszych kwestii przez pracowników.

- SMED (Single Minute Exchange of Die) – rolą tego narzędzia jest ustandaryzowanie działań w obszarze przygotowania maszyn i urządzeń do produkcji o zmienionych parametrów produkcyjnych. Pomaga ono skrócić czas trwania przezbrojenia i zapewnia stabilizację jakości tworzonych produktów w możliwie krótkim okresie po zakończeniu przezbrojenia.

- Narzędzia workflow – bazują one na mapowaniu procesów i są wykorzystywane zwykle jako istotny element standaryzacji procesów biurowych. Umożliwiają sprawny przepływ informacji: dzięki nim użytkownik, któremu zostanie zlecone określone zadanie, otrzyma nie tylko powiadomienie o konieczności jego wykonania, ale także wszystkie potrzebne dane oraz sugestie dotyczące działań, jakie ma podjąć. Z użyciem narzędzi workflow standaryzacja procesów zarządzania personelem staje się znacznie prostsza.

- ERP (Enterprise Resource Planning) – patrząc na niego z szerszej, koncepcyjnej perspektywy, służy do organizowania, definiowania i standaryzowania procesów biznesowych w organizacji w taki sposób, aby mogła ona efektywnie poszukiwać i czerpać korzyści z zewnątrz. W ujęciu stricte narzędziowym jest to złożone programy służące do skutecznego zarządzania przedsiębiorstwem.

Jakie korzyści może przynieść firmie standaryzacja?

Bez wątpienia wdrożenie standaryzacji zapewnia organizacji liczne korzyści na wielu płaszczyznach. Jakie benefity wynikające z jej implementacji szczególnie przykuwają uwagę? Należą do nich między innymi:

- wzrost efektywności i stabilności realizowanych procesów,

- większe możliwości w zakresie oceny jakości realizacji procesów,

- zwiększenie skuteczności skrócenie czasu trwania szkoleń nowo zatrudnionych osób, co jest szczególnie istotne w przypadku firm, które mierzą się z częstą rotacją kadry pracowniczej,

- optymalizacja wykorzystania wszelkiego rodzaju zasobów – od materiałów i surowców, przez czas, po zasoby ludzkie,

- sprawniejsze wychwytywanie i eliminacja pojawiających się problemów,

- ograniczenie zmienności w zakresie parametrów jakościowych wytwarzanych wyrobów,

- poprawa jakości produktów lub usług oraz terminowości realizacji zamówień, co przekłada się na wzrost zadowolenia klientów,

- zwiększenie poziomu bezpieczeństwa i ergonomii pracy,

- redukcja kosztów wynikających z marnotrawstwa, a co za tym idzie, poprawa rentowności organizacji,

- wzrost komfortu pracy na poszczególnych stanowiskach oraz zwiększenie zadowolenia pracowników,

- efektywne wsparcie budowy Kultury Ciągłego Doskonalenia w organizacji.

Jakie są najistotniejsze przeszkody i wyzwania w przypadku standaryzacji?

Podstawową przeszkodą, z jaką możemy spotkać się podczas przeprowadzania standaryzacji, jest panująca wśród pracowników niechęć do zmian. Z uwagi na to, że standaryzacja procesów często wiąże się m.in. z małą „rewolucją” w zakresie organizacji miejsc pracy, ze strony personelu można spotkać się z pewnym, często niewypowiedzianym wprost, oporem. Jak zapobiec takiej reakcji? Przede wszystkim należy od początku zadbać o skuteczną, pełną szacunku komunikację. Należy dokładnie wytłumaczyć, z czego wynika chęć wdrożenia nowych standardów, w czym one mają pomóc, a także jakie korzyści zapewnią – zarówno samym pracownikom, jak i całej organizacji. Dzięki temu zatrudnione osoby zrozumieją przyczyny implementowanych zmian, a także będą mieli większą motywację do wykazania się proaktywną postawą, która jest kluczem do tego, aby w organizacja funkcjonowała zgodnie z ideą Ciągłego Doskonalenia.

Istotnym wyzwaniem w kontekście standaryzacji jest także brak stabilności procesów. W momencie gdy proces nie jest powtarzalny, nie ma możliwości, aby go ustandaryzować. Dlatego, tak jak wcześniej wspominaliśmy, w takiej sytuacji optymalnym rozwiązaniem będzie wybór najlepszej z kilku wykorzystywanych metod przeprowadzania danego procesu i dopiero późniejsze wprowadzanie niezbędnych usprawnień, które przygotują go do standaryzacji.

Podsumowanie

Standaryzacja jest jednym z kluczowych procesów, o które powinno zadbać nowoczesne, harmonijnie rozwijające się przedsiębiorstwo. Dzięki niej firma może między innymi: wdrożyć u siebie zarządzanie przez fakty przekładające się na wyższą skuteczność podejmowanych decyzji, zoptymalizować procesy pod kątem jakości i wykorzystania zasobów czy zredukować koszty wynikające z różnego rodzaju marnotrawstwa. Standaryzacja procesów jest również niezbędna do tego, aby w organizacji mogła efektywnie funkcjonować Kultura Ciągłego Doskonalenia.

Podczas przeprowadzania standaryzacji w firmie należy pamiętać o cechach, jakimi powinien wyróżniać się dobry standard. Należą do nich m.in. jasność i klarowność przekazu, dostępność, aktualność czy stosowalność. Istotną rolę dla powodzenia standaryzacji odgrywa także umiejętna realizacja każdego z etapów wdrożeniowych oraz wykorzystanie odpowiednich narzędzi, takich jak np. mapowanie procesów biznesowych, SOP, OPL czy Wizualizacja Miejsca Pracy oraz Instrukcje Wizualne. Ważną kwestią składającą się na końcowy sukces standaryzacji procesów biznesowych jest przemyślana, szczera komunikacja z pracownikami, która pozwoli zapobiec pojawieniu się obaw powodujących silny opór przed wprowadzanymi zmianami.

Profesjonalne standaryzowanie kluczowych procesów biznesowych w firmie jest prawdziwym wyzwaniem. Przed zmierzeniem się z nim warto zagwarantować sobie wsparcie doświadczonych specjalistów z tego obszaru. Jako Entra Group od lat pomagamy naszym Klientom efektywnie wdrażać standaryzację w ich organizacjach w taki sposób, aby zoptymalizowane i udokumentowane procesy biznesowe zapewniały im satysfakcjonujące wyniki. W pracy nad naszymi projektami bazujemy na autorskim Modelu by Entra, na który składają się trzy komplementarne produkty:

- Fit Factory, który współtworzą m.in.: Efektywna Organizacja Produkcji, Optymalna Kontrola Jakości czy Automatyzacja i Cyfryzacja Produkcji,

- Flow Factory, którego składowymi są m.in.: optymalizacja transportu wewnętrznego, optymalizacja procesów magazynowych oraz optymalizacja procesów logistycznych,

- Focus Factory pozwalający na skuteczne i precyzyjne Planowanie Operacyjne, a także optymalizację zapasów w organizacji.

Chcesz, aby w Twojej firmie nastała era ustandaryzowanych procesów biznesowych i potrzebujesz pomocy wykwalifikowanych ekspertów z wieloletnim doświadczeniem w tym obszarze? Zapraszamy do kontaktu.