Zasada Pareto jest jednym z podstawowych narzędzi, które mogą pomóc w optymalizacji procesów w przedsiębiorstwie produkcyjnym. Zgodnie z jej założeniami, aż 80% skutków pochodzi jedynie z 20% przyczyn, co oznacza, że na większość wyników osiągniętych przez firmę wpływa niewielka liczba działań. Zastosowanie zasady Pareto może pomóc w różnych obszarach funkcjonowania organizacji. Pozwala na identyfikację najważniejszych problemów oraz koncentrację na nich, co umożliwia poprawę wydajności i jakości określonych procesów. Reguła Pareto stanowi cenne wsparcie w realizacji idei Ciągłego Doskonalenia w przedsiębiorstwie, z której w dużym stopniu korzysta zarządzanie przez fakty, czyli koncepcja umożliwiająca usprawnienie funkcjonowania organizacji oraz jej harmonijny rozwój.

W niniejszym artykule wyjaśniamy między innymi: co to jest zasada Pareto, jak można ją wykorzystać w zarządzaniu czasem i zasobami oraz jak zasada Pareto w praktyce może być zastosowana przez firmę produkcyjną.

Zasada Pareto – co to jest i jak działa?

Zasada Pareto, określana również m.in. jako metoda Pareto, reguła Pareto czy zasada 80/20, sięga swoją historią okolic połowy XX wieku. Wtedy to amerykański inżynier i teoretyk zarządzania Joseph Juran posłużył się pojęciem zasady Pareto w swoich badaniach na temat poprawy jakości i usprawniania produkcji przemysłowej. Nazwa tej metody zainspirowana została postacią włoskiego ekonomisty Vilfredo Pareto, który w swojej pracy zajmował się zagadnieniem nierównej dystrybucji bogactwa i wskazał matematyczną zależność opisującą fakt, że większość bogactwa w społeczeństwie przypada niewielkiej grupie osób. W 1951 roku Joseph Juran posłużył się przykładem obserwacji Pareto w swojej pracy „Quality Control Handbook”, gdzie sformułował uniwersalne prawo opisujące alokację zasobów. Wykazał bowiem, że analogiczne zależności można zaobserwować również w wielu innych dziedzinach życia, takich jak produkcja, handel czy biznes. Z uwagi na posłużenie się przykładem Pareto, Juran nazwał zasadę 80/20 nazwiskiem włoskiego uczonego, jednak należy pamiętać, że sama reguła zgodnie z którą mamy do czynienia z „kluczowymi nielicznymi i błahymi licznymi” była obserwowana jeszcze przed tym, jak dokonał tego Vilfredo Pareto.

Obecnie metoda 80/20 jest stosowana w wielu dziedzinach zarządzania i stała się jednym z podstawowych narzędzi w optymalizacji procesów i identyfikacji najważniejszych problemów. Na czym polega zasada Pareto i jakie są przykłady jej zastosowania? Zgodnie z nią 80% efektów wynika z 20% przyczyn, czyli większość rezultatów jest generowana przez mniejszość nakładów. Obrazujące występowanie zasady Pareto przykłady można zidentyfikować na różnych płaszczyznach m.in.: 80% przychodów przynosi firmie 20% klientów lub produktów, na 80% decyzji wpływa 20% informacji, a 80% strat w danym procesie wynika z zaledwie 20% błędów. Warto przy tym podkreślić, że nie w każdej sytuacji proporcje wynoszą dokładnie 80 do 20, ale przeważnie sam schemat pokrywa się z rzeczywistością i pozwala ocenić skalę wyzwań dla danego przedsiębiorstwa.

W jaki sposób analiza Pareto może przysłużyć się organizacji produkcyjnej? Przynosi ona wiele korzyści, w tym m.in.:

- umożliwia identyfikację najistotniejszych czynników odpowiadających za nieefektywności występujące w procesie,

- pozwala na hierarchizację oraz prezentację pojawiających się problemów oraz późniejsze wskazanie tych o kluczowym znaczeniu,

- daje szansę na wyszczególnienie obszarów, które generują największe korzyści, co wskazuje, gdzie firma powinna szczególnie skupić swoją uwagę,

- pozwala na identyfikację produktów, na których należy się skoncentrować podczas podnoszenia skuteczności działań procesów produkcji, logistyki, a przede wszystkim planowania,

- pomaga w efektywnej optymalizacji kosztów funkcjonowania organizacji.

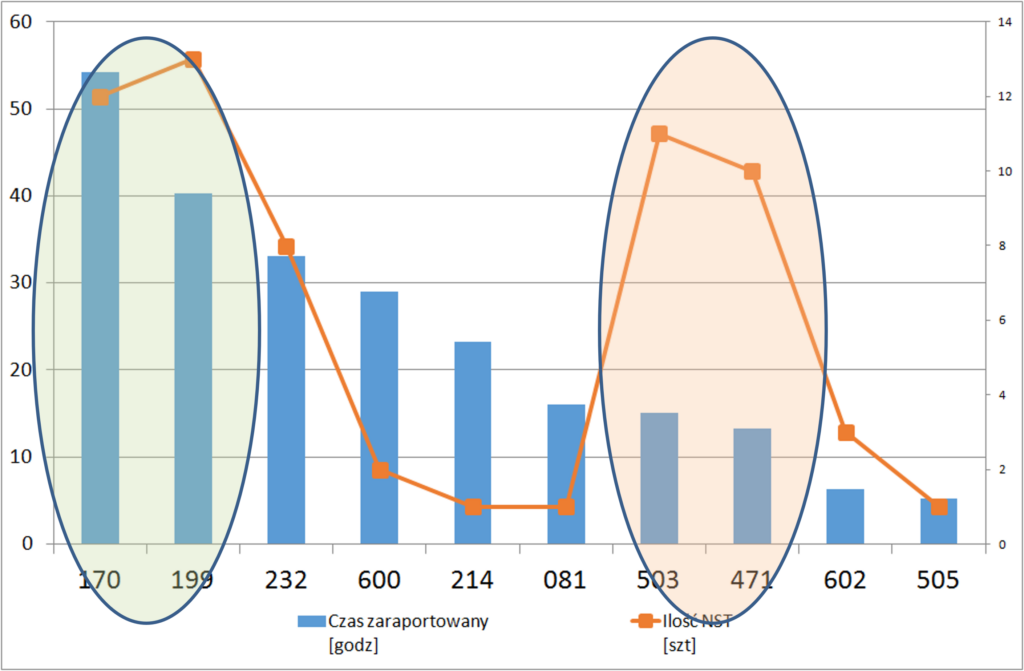

Dużą zaletą reguły Pareto jest jej uniwersalność – można ją wykorzystać zarówno w dziale sprzedażowym, marketingowym, jak i w obszarze produkcyjnym czy innych działach operacyjnych. Należy przy tym pamiętać, że dotyczy ona wyłącznie zdarzeń powtarzalnych i nie należy jej odnosić do incydentalnie pojawiających się problemów. W związku z tym często analizy np. awaryjności sprzętu korelują ze sobą nie tylko czas postoju w zadanym okresie, a ale także częstość występowania, aby podjąć optymalne decyzje.

Jak wykorzystać zasadę Pareto w zarządzaniu czasem i zasobami?

Kiedy umiemy sobie odpowiedzieć na pytanie, kto opracował zasadę Pareto i co to jest za reguła, możemy przejść do omówienia sposobu jej wykorzystania w zarządzaniu czasem i zasobami. Cel przyświecający stosowaniu tej metody można sformułować jako osiągnięcie maksymalnego efektu przy minimalnym nakładzie zasobów. Zasobami w tym przypadku mogą być zarówno czas, pieniądze, jak i surowce czy zaangażowanie pracowników. Jak skutecznie dążyć do osiągnięcia tego celu?

Częstym błędem popełnianym przez kadrę zarządzającą, która chce usprawnić dany obszar w organizacji, jest próba jednoczesnego eliminowania każdego problemu we wszystkich procesach prowadzonych w tym dziale. Zdecydowanie lepszym rozwiązaniem jest zastosowanie zasady Pareto do zdefiniowania priorytetów oraz skoncentrowania się na kluczowych aspektach, a także realizacja w ich kontekście działań wynikających z idei Ciągłego Doskonalenia. Mniej istotnymi problemami można zająć się w drugiej kolejności. Ten model postępowania pozwala na efektywne podniesienie jakości oraz produktywności procesów w organizacji.

Jak krok po kroku wprowadzać regułę Pareto w celu optymalizacji zarządzania czasem oraz zasobami w organizacji produkcyjnej?

- Wybieramy proces, który chcemy poddać analizie Pareto.

- Decydujemy się na jeden proces, aby uniknąć niedopatrzeń oraz informacyjnego chaosu.

- Zbieramy rzetelne informacje na temat procesu.

- Identyfikujemy czynniki mające wpływ na wielkości, które opisują dany proces.

- Wybieramy jednostki miar, jakie będziemy stosować przy zbieraniu danych o czynnikach zidentyfikowanych w poprzednim punkcie.

- Wyznaczamy przedział czasowy, w jakim będziemy zbierać dane ilościowe dotyczące wytypowanych czynników.

- Kompletujemy dane, a następnie na tej podstawie sortujemy czynniki malejąco według siły oddziaływania na proces.

- Tworzymy wykres Pareto i wyznaczamy skumulowane wartości procentowe udziału dla kolejnych

czynników, biorąc pod uwagę ich siłę oddziaływania na proces. - Nanosimy wartości procentowe na wykres lub przygotowujemy tabelę z danymi, co pozwala nam lepiej zwizualizować wyniki.

Otrzymany wykres Pareto pozwala nam racjonalnie i trafnie zdefiniować priorytety oraz skoncentrować się na kluczowych aspektach danego procesu czy zjawiska. Metoda Pareto jest na tyle uniwersalnym narzędziem – o czym szerzej opowiemy w kolejnej sekcji, poświęconej praktycznemu zastosowaniu tej reguły w produkcji – że można ją wykorzystać zarówno jako pomoc w rozwiązywaniu problemów, jak i sposób na identyfikację najistotniejszych czynników wpływających na proces, na których Ciągłym Doskonaleniu warto się skupić. Dzięki zastosowaniu zasady Pareto może zostać przeprowadzona efektywna optymalizacja produkcji i innych obszarów w organizacji.

Praktyczne zastosowanie zasady Pareto w produkcji

Zasada Pareto w biznesie, sprzedaży czy prywatnym życiu jest wykorzystywana przez wiele osób na porządku dziennym. Firmy z branży produkcyjnej stosują tę regułę w celu analizowania danych jakościowych, co pozwala później na hierarchizację problemów, a następnie na optymalizację procesów. Jakie czynniki wpływające na proces można badać za pomocą metody Pareto?

Uniwersalność analizy 80/20 sprawia, że na lewej osi diagramu Pareto mogą znajdować się bardzo różne czynniki, w tym m.in:

- częstość wystąpień zdarzeń,

- liczba produktów,

- czas zdarzeń,

- wolumeny produkcyjne,

- przychody ze sprzedaży,

- koszty obsługi,

- wartość magazynowa,

- koszty napraw.

Nie można wskazać jednego czynnika, który będzie w każdym przypadku optymalny. Zasada jest prosta: narzędzie dobieramy do problemu i jego indywidualnej charakterystyki.

Bardzo istotną zaletą reguły Pareto jest jej efektywność w roli narzędzia wspierającego Problem Solving. Celem tego procesu jest znalezienie przyczyny źródłowej danego problemu oraz podjęcie działań naprawczych, które doprowadzą do definitywnego usunięcia nieprawidłowości, zmniejszenia częstotliwości ich występowania lub redukcji ich negatywnych skutków.

Przedsiębiorstwa produkcyjne stosują zasadę Pareto także do identyfikowania działań w kierunku Ciągłego Doskonalenia. Wykorzystując analizę 80/20, można usprawnić funkcjonowanie wielu obszarów w organizacji.

- Reguła Pareto stanowi pomocne narzędzie przy sprawnym planowaniu produkcji. Przy użyciu wykresu Pareto można wskazać 20% produktów, które generują 80% wolumenu produkcyjnego. To właśnie wokół nich powinny być definiowane plany produkcji.

- Zasada Pareto w praktyce może być zastosowana także do poprawy dostępności maszyn i pracy utrzymania ruchu. Pozwala zidentyfikować najważniejsze maszyny czy wolumeny, na których należy skoncentrować działania.

- Z metody Pareto można skorzystać także w celu poprawy rentowności produkcji. Aby uległa ona poprawie, należy skupić się na tych kategoriach zakupowych (i zużywanych w procesie), które generują największe wartości zużyć, a niekoniecznie największe nominalne straty.

- Za pomocą analizy Pareto można poprawić również efektywność pracy magazynu. Na wykresie powstałym w jej wyniku możemy zobaczyć czynności, na które poświęcana jest największa ilość czasu, co pozwala rozpocząć poszukiwania rozwiązań optymalizacyjnych.

Jak widać zasada Pareto jest bardzo przydatna w firmie produkcyjnej, a przykłady obszarów, w których się ją stosuje, można mnożyć. Jest to tani, prosty i przede wszystkim skuteczne narzędzie wspierające optymalizację procesów w organizacji i wdrażania w niej idei Ciągłego Doskonalenia.

Podsumowanie

Wiemy już, skąd wzięła się zasada Pareto i co to za narzędzie. W najprostszym ujęciu można sprowadzić tę regułę do stwierdzenia, że 20% przyczyn generuje 80% skutków. Mimo że dokładne proporcje mogą się różnić w zależności od danego problemu czy zjawiska, to tendencja pozostaje niezmienna. Obserwujemy ją w różnych obszarach życia – od ekonomii i świata biznesowego, przez socjologię, po branżę produkcyjną. W tej ostatniej metoda Pareto słynie jako przydatne narzędzie wspomagające rozwiązywanie problemów oraz sposób na wyznaczenie działań niezbędnych do wykonania, aby realizowane były założenia idei Ciągłego Doskonalenia. Za pomocą reguły Pareto można efektywnie hierarchizować czynniki powodujące dany problem w procesie oraz wskazać obszary, na których warto szczególnie się skoncentrować w celu ich dalszego udoskonalania i optymalizacji.

Jako Entra Group proponujemy naszym Klientom fachowe wsparcie w obszarze optymalizacji procesów produkcyjnych. Nasze usługi realizujemy w oparciu o autorski Model by Entra, współtworzony przez trzy komplementarne produkty:

- Fit Factory – na który składają się m.in. Efektywna Organizacja Produkcji, Optymalna Kontrola Jakości czy Automatyzacja i Cyfryzacja Produkcji,

- Flow Factory, w którego skład wchodzą m.in.: optymalizacja transportu wewnętrznego, optymalizacja procesów magazynowych oraz optymalizacja procesów logistycznych,

- Focus Factory pozwalający na skuteczne i precyzyjne Planowanie Operacyjne, a także optymalizację zapasów w organizacji.

Twoim celem jest wyższy przychód, lepsza rentowność firmy oraz jej rozwój w kierunku wyznaczanym przez standardy Przemysłu 4.0? Zapraszamy do kontaktu.