Dla firm wykorzystujących strategię zarządzania zapasami międzyoperacyjnymi, a w efekcie i procesem produkcyjnym PULL znajomość metody Kanban – tego, co to jest, jak należy ją prawidłowo wdrożyć oraz jakie zapewnia ona korzyści – jest absolutnie niezbędna. Kanban jest jednym z podstawowych rozwiązań stosowanych w ramach tego systemu i pełni w nim różne funkcje. Korzysta się z niego między innymi w celu ograniczenia zapasów międzyoperacyjnych i zwiększenia płynności przepływu materiałów w zakładzie produkcyjnym. Skuteczne wdrożenie metody Kanban w dziale produkcji umożliwia wydajniejszą pracę przy jednoczesnym znacznym ograniczeniu generowanych kosztów.

W dalszej części niniejszego artykułu wyjaśnimy między innymi: co charakteryzuje i odróżnia od siebie systemy PULL i PUSH, czym jest Kanban oraz jakie są jego najważniejsze założenia, w jaki sposób go efektywnie wdrożyć, a także jakie benefity może on przynieść przedsiębiorstwu produkcyjnemu.

System PULL vs. system PUSH – charakterystyka i porównanie specyfiki obu podejść do zarządzania produkcją

Zanim zajmiemy się metodą Kanban i omówimy, co to jest oraz dlaczego opłaca się ją wdrożyć w firmie, warto najpierw przeanalizować to, jakie strategie zarządzania zapasami międzyoperacyjnymi i procesem produkcyjnym mogą przyjąć przedsiębiorstwa. Istnieją różne sposoby zarządzania produkcją w przemyśle, jednak do najbardziej popularnych zalicza się zazwyczaj dwa systemy: PULL i PUSH. Każdy z nich ma swoje unikalne cechy, które decydują o ich skuteczności w różnych scenariuszach produkcyjnych. Aby móc stwierdzić, która ze strategii będzie optymalna dla danej organizacji, należy dokładnie poznać ich założenia.

Czym się charakteryzuje strategia PULL?

Strategia PULL jest w dużym stopniu związana z regułami Lean Manufacturing. Jej podstawowym założeniem jest to, aby wszelkie wyroby były wytwarzane zgodnie z tym, jakie jest rzeczywiste zapotrzebowanie. Oznacza to, że obierając strategię PULL, firma nie kieruje się prognozowanym popytem i utrzymuje tylko taką ilość zapasów i produkuje wyłącznie taką ilość produktów, jaka jest potrzebna do sprawnego reagowania na istniejące zamówienia klientów.

Charakterystyczne dla strategii PULL jest to, że towary są „przeciągane” przez cały łańcuch dostaw. Kiedy klient złoży zamówienie, uruchomiona zostaje sekwencja działań, które prowadzą do przygotowania wymaganej ilości produktów, a surowce wykorzystane do ich produkcji są uzupełniane. Dzięki temu można wyeliminować konieczność gromadzenia zapasu wyrobu gotowego.

W kontekście systemu PULL warto wspomnieć o przyświecających mu celach, do których należą m.in.:

- produkcja dokładnie na czas, która jest zgodna z zamówioną ilością,

- bieżąca kontrola stanu zapasów,

- zapewnienie odpowiedniej ilości materiału dostosowanej do potrzeb związanych z: produkcją, wysyłką do klienta, a także ewentualną zmianą zamówienia lub nieplanowanym przestojem,

- zapewnienie pełnej informacji dotyczącej zarówno terminu realizacji zlecenia, jak i jego charakteru,

- wyrównywanie obciążeń na wszystkich stanowiskach.

Do realizacji strategii PULL w firmie produkcyjnej można używać różnego rodzaju narzędzi. Jednym z nich jest metoda Kanban, która bazuje na wykorzystaniu sygnałów wizualnych do wskazania zapotrzebowania na określone materiały lub komponenty.

Jakie są najistotniejsze zalety charakteryzujące strategię PULL?

- Z uwagi na to, że produkcja jest skorelowana z rzeczywistym zapotrzebowaniem, minimalizuje się problem nadmiaru zapasów. Niższy poziom zapasów wiąże się również z redukcją kosztów magazynowania oraz inwentaryzacji.

- Przyjęcie strategii PULL umożliwia krótkoterminowe uniezależnienie produkcji od skuteczności prognozowania zmian popytu.

- Fakt produkowania na zamówienie sprzyja podniesieniu jakości wytwarzanych produktów oraz stwarza możliwość dostosowywania ich do potrzeb klienta.

- Za sprawą strategii PULL możliwe jest zwiększenie wydajności produkcji oraz redukcja marnotrawstwa zasobów.

Za wady tego podejścia uznaje się przede wszystkim wydłużenie czasu produkcji oraz wzrost jednostkowego kosztu produkcji.

W jakich branżach najczęściej wykorzystuje się strategię PULL? Cieszy się ona dużym uznaniem w sektorach, gdzie nie jest wymagane utrzymywanie dużych zapasów gotowych wyrobów, a podstawą działalności jest produkcja na zamówienie. Z tego powodu ze strategią PULL możemy się spotkać m.in. w firmach motoryzacyjnych czy przedsiębiorstwach IT, które oferują klientom spersonalizowane produkty.

Strategia PUSH – na czym polega?

W przeciwieństwie do strategii PULL, w systemie PUSH dochodzi do oparcia produkcji na prognozach popytu. Towar produkowany jest z wyprzedzeniem, a jego rodzaj i ilość uwarunkowany jest przewidywaniami dotyczącymi potrzeb klientów i optymalnego momentu sprzedaży. W tym przypadku mamy do czynienia z „popychaniem” produktów przez łańcuch dostaw – przechodzą one od etapu produkcji do etapu sprzedaży lub magazynowania. Tego rodzaju strategię stosuje się najczęściej w firmach oferujących towary, które są obarczone niskim ryzykiem związanym z wahaniami popytu. Wśród branż, w których system PUSH jest popularny, można wyróżnić np. przemysł farmaceutyczny, kosmetyczny czy spożywczy. Charakterystyczne dla tej strategii zarządzania procesem produkcyjnym są:

- wysoki poziom zapasów,

- duże partie produkcyjne,

- priorytetowa rola dużej ilości wyprodukowanych towarów.

Jakie aspekty uważane są za najistotniejsze plusy strategii PUSH?

- Istotną zaletą strategii PUSH jest to, że pozwala ona obniżyć koszty produkcji m.in. dzięki efektowi skali. Polega on na tym, że wzrost produkcji wiąże się ze spadkiem kosztów wytworzenia każdej dodatkowej jednostki towaru.

- Duża skala produkcji oraz wysoki poziom zapasów korzystnie wpływają na dostępność produktów i skracają czas, jaki klient musi czekać na otrzymanie zakupionego towaru.

- Łatwiejsze planowanie produkcji związane z możliwością przewidzenia zapotrzebowania na dany towar, dzięki danym historycznym dotyczącym popytu.

Obranie przez przedsiębiorstwo strategii PUSH wiąże się jednak z pewnym ryzykiem. Najistotniejszą wadą tego podejścia jest możliwość polegania na niedokładnych prognozach związanych z niedoszacowaniem lub przeszacowaniem popytu. W konsekwencji może dojść do braku odpowiednich zapasów w magazynie lub, wręcz przeciwnie, zbyt dużych zapasów, generujących zbędne koszty związane z magazynowaniem, a niekiedy także marnotrawstwem wyprodukowanego towaru. Istotnym minusem strategii PUSH jest także problem związany z utrudnioną możliwością personalizacji produktów, a także ich potencjalnie niższą jakością.

PULL vs. PUSH – porównanie obu strategii

Pomiędzy strategiami PULL i PUSH występuje kilka istotnych różnic. Najważniejsze z nich prezentujemy poniżej.

- Podstawową różnicą występującą między obiema strategiami jest to, że w przypadku systemu PUSH plan produkcji jest oparty na podstawie prognoz popytu, podczas gdy w systemie PULL produkcja jest uruchamiana po wpłynięciu konkretnych zamówień. W efekcie firmy stosujące podejście PULL produkują wyłącznie tyle, ile aktualnie trzeba, natomiast przedsiębiorstwa wykorzystujące system PUSH wytwarzają tyle, ile wcześniej założyły.

- Kolejną różnicą między tymi strategiami jest ilość zapasów w magazynach. Dla systemu PULL typowa jest sytuacja, w której poziom zapasów jest minimalny, natomiast charakterystyczną cechą systemu PUSH jest wysoki poziom magazynowanych zasobów. Wiąże się to z wyższą dostępnością produktów w systemie PUSH, ale równocześnie z wyższymi kosztami magazynowania.

- System PULL wykorzystujący metodę Kanban sprzyja ograniczeniu WIP (Work in Process), czyli zapasu produktów w toku znajdującego się pomiędzy procesami. W przypadku strategii PUSH nie mamy do czynienia z określonymi limitami zapasów WIP, ponieważ nie występują w nim sygnały wracające na halę produkcyjną.

- W przedsiębiorstwach stosujących strategię PULL z wykorzystaniem metody Kanban łatwiejsze okazuje się zapewnienie odpowiedniej jakości wyrobów niż w przypadku firm, które obrały podejście PUSH.

Co istotne, zarówno strategie PULL, jak i PUSH mogą okazać się korzystnym wyborem dla organizacji produkcyjnej. W dużej mierze słuszność decyzji o wdrożeniu któregoś z tych podejść zależy od charakterystyki przedsiębiorstwa i branży, w jakiej ono funkcjonuje. Strategia PULL lepiej sprawdzi się w momencie, gdy planujemy wytworzenie niewielkich partii produkcyjnych i zależy nam na personalizacji produktu. System PUSH będzie optymalnym wyborem w przypadku produkcji np. szybko rotujących wyrobów, dla których można z dużym prawdopodobieństwem założyć stały i stabilny popyt, a także produktów sezonowych. Z uwagi na to, że obie strategie mają swoje niekwestionowane plusy, w niektórych firmach stosuje się podejście hybrydowe, łączące elementy obu systemów.

Co to jest Kanban i jak ta metoda działa?

Kiedy poznaliśmy już podstawy strategii PULL i PUSH, możemy przejść do rozwinięcia odpowiedzi na fundamentalne pytanie: Kanban – co to jest? Zacznijmy od odwołania się do genezy tego pojęcia. Już jego etymologia wskazuje na japońskie korzenie – Kanban współtworzą słowa „kan” i „ban”, które w wolnym tłumaczeniu można wyrazić jako „widoczny” oraz „kartka papieru”, a samo słowo Kanban jako szyld. Metodę Kanban opracował dla firmy Toyota japoński inżynier Taiichi Ohno. Do jego podstawowych celów, które sobie założył, należało usprawnienie produktywności w przedsiębiorstwie. Z czasem zidentyfikował siedem rodzajów strat, określanych po japońsku jako Muda, które sklasyfikował następująco:

- niepotrzebny transport – stratą w tym przypadku jest przenoszenie elementów, które nie biorą udziału w danym procesie,

- nadmierny inwentarz – zbyt duża liczba elementów występujących jednocześnie na każdym etapie produkcji obniża jej efektywność,

- zbędny ruch – dotyczy to sytuacji, w których ludzie i przedmioty zmieniają miejsce częściej, niż trzeba,

- przestoje – w ten sposób określono marnotrawstwo czasu związane z bezczynnym oczekiwaniem na kolejny etap produkcji,

- nadprodukcja – sytuacja, w której zakład produkuje więcej niż wymaga tego popyt; jest niekorzystna i wiąże się ze zwiększonymi kosztami magazynowania,

- nadmierne przetwarzanie – należy wyeliminować procesy, które nie przyczyniają się do postępu procesu produkcyjnego,

- defekty – wadliwa produkcja wiąże się z koniecznością częstych poprawek i kontroli.

Jednym z wyzwań, przed którym stanął Ohno, było wprowadzenie rozwiązania, które pozwoli na sprawną sygnalizację zapotrzebowania na produkt w celu zapewnienia płynnego przepływu informacji i pracy w procesie. Nieoczekiwana inspiracja przyszła do inżyniera ze strony… amerykańskich supermarketów. W trakcie pobytu w USA dostrzegł fenomen wydajnego funkcjonowania takich obiektów, które były zarządzane tak, że na półkach znajdowało się tyle produktów, ile w danym momencie było trzeba.

Jak udało mu się przełożyć tamtejszą koncepcję organizacyjną na codzienność firmy motoryzacyjnej? Wypracował on kompromis między systemem PUSH a przepływem jednej sztuki – zdecydował, że należy utworzyć tzw. supermarkety, czyli niewielkie magazyny znajdujące się między poszczególnymi fazami procesu produkcji. W prosty sposób pozwalają one kontrolować nadprodukcję i wielkość zapasów. Po pobraniu przez klienta pozycji ze „sklepowej półki”, jej zapas jest szybko uzupełniany, a jeśli te półki są pełne, to nie dokłada się nowych wyrobów do momentu ponownego pobrania danej części. W ten sposób udaje się utrzymać nadprodukcję w określonych limitach – jest ona równa określonemu zapasowi, który znajduje się na półkach w danym supermarkecie. O funkcjonalność całego systemu dbał system papierowych kart (obecnie często zastępowany przez rozwiązania elektroniczne), określany mianem Kanban, umożliwiający sygnalizowanie i śledzenie popytu w zakładzie.

Dzisiaj unowocześniona metoda Kanban pomaga zadbać o wydajność pracy i ograniczenie strat oraz kosztów w wielu nowoczesnych przedsiębiorstwach produkcyjnych. Co istotne, na Kanban można spojrzeć z dwóch perspektyw i uznać go za:

- koncepcję zasilania procesu produkcyjnego (Pull),

- narzędzie, które często przyjmuje formę karty lub tablicy Kanban.

Aby zrozumieć dobrze to, czym jest Kanban, warto zapoznać się zarówno z pierwszym, jak i drugim podejściem do tego zagadnienia.

Kanban jako koncepcja zasilania procesu produkcyjnego (Pull)

Metoda Kanban rozumiana jako koncepcja zasilania procesu produkcyjnego ma za zadanie umożliwić przedsiębiorstwu osiągnięcie szeregu celów, które można hasłowo ująć jako „7 x żadnych”. Oznacza to:

- żadnych braków,

- żadnych opóźnień,

- żadnych zapasów,

- żadnych kolejek,

- żadnych bezczynności,

- żadnych zbędnych operacji technologicznych i kontrolnych,

- żadnych przemieszczeń.

Patrząc na Kanban z tej perspektywy, mówimy o zaprojektowaniu efektywnego systemu zasilania stanowisk pracy w półwyroby i surowce. Co jest niezbędne do wykonania takiego projektu?

- Analiza zużycia surowców i WIP (Work in Process) – jest to podstawowa kwestia, o którą należy zadbać, aby system Kanban mógł funkcjonować prawidłowo w organizacji produkcyjnej. Jednym z jego celów jest ograniczenie WIP poprzez nałożenie odpowiednich limitów, co pozwala przyspieszyć procesy produkcyjne i skrócić czas związany z dostarczeniem wyrobu do klienta. Minimalizacja wielozadaniowości związanej z WIP przekłada się na redukcję chaosu produkcyjnego i zwiększenie przepustowości procesów.

- Zaprojektowanie supermarketów na hali produkcyjnej – istotną funkcję w realizacji strategii PULL z wykorzystaniem Kanban pełnią supermarkety. Charakterystycznymi cechami tego rodzaju magazynów jest m.in. wykorzystanie adresów magazynowych, czyli przypisania wyrobów do ustalonych miejsc, zarządzanie zapasami w sposób zgodny z zasadami FIFO czy precyzyjnie określony poziom minimalny i maksymalny wyrobu utrzymywanego w supermarkecie. Gdzie należy je tworzyć? Przede wszystkim powinno się je umieszczać w miejscach, w których nie ma możliwości przesyłania po jednej sztuce wyrobu lub w sposób zgodny z taktem klienta. Supermarkety są wymagane również w miejscach charakteryzujących się np. długim czasem cyklu, skomplikowanymi przezbrojeniami czy częstymi awariami i przestojami. Są one przydatne także tam, gdzie odbywa się praca zmianowa lub mamy do czynienia z dużym obciążeniem maszyny, sięgającym ok. 80%.

- Zaprojektowanie kart Kanban – kolejną kwestią, o którą należy się zatroszczyć, jest prawidłowe stworzenie kart Kanban. Są one fundamentem wizualnego systemu organizacji dostaw półwyrobów i surowców do produkcji w momencie, gdy wystąpi rzeczywiste zapotrzebowanie. Karty Kanban dzieli się na dwa główne typy: Kanban transportowy i Kanban produkcyjny. Zadaniem transportowej karty Kanban jest wyznaczenie ilości produktu, która musi być uzupełniona, aby wykonanie kolejnego procesu w łańcuchu było możliwe. Przeznaczeniem produkcyjnej karty Kanban jest natomiast realizacja zamówienia produkcyjnego na dany wyrób.

- Zaprojektowanie Milk Run, czyli ścieżki dla pracownika, który zasila supermarkety lub stanowiska robocze. W koncepcji Milk Run pracownika pełniącego tę funkcję określa się mianem mleczarza lub motyla. Przyjęcie modelu Milk Run zapewnia szereg korzyści, takich jak m.in.: redukcja kosztów przewozu, eliminacja problemów wynikających z powstawania wąskich gardeł w strefie przewozu czy efektywne uzupełnianie zapasów potrzebnych surowców lub półwyrobów.

- Zaprojektowanie tablicy Kanban – dobrze przygotowana tablica Kanban pozwala na skuteczną wymianę informacji z pracownikami pełniącymi funkcję mleczarzy w modelu Milk Run. Obecnie bardzo często tablice Kanban realizuje się przy użyciu oprogramowania. Należy przy tym jednak zaznaczyć, że współcześnie duża część rozwiązań służących wizualizacji prostych tablic w aplikacjach do zarządzania projektami jest nazywana mianem Kanban, jednak ma to niewiele wspólnego z tym, jak się rozumie Kanban w kontekście produkcyjnym.

Wiemy już, czym jest Kanban w tym ujęciu, więc warto zadać sobie pytanie o to, jak powinien działać taki system zasilania. Najłatwiej wytłumaczyć jego założenia na przykładzie, w którym mamy do czynienia z zamówieniem złożonym przez klienta wewnętrznego. Przyjmijmy w tym przypadku, że jest nim osoba pracująca na konkretnym stanowisku produkcyjnym.

- Klient przy użyciu transportowej karty Kanban zleca dostawę danej ilości wyrobów z supermarketu na swoje stanowisko. Określona ilość surowców lub półwyrobów zostaje pobrana.

- Pobranie półwyrobów z supermarketu powoduje wysłanie sygnału do stanowiska, na którym się je wytwarza, aby dostarczyło do supermarketu tyle półwyrobów, ile ubyło. Odbywa się to przy pomocy przesłania produkcyjnej karty Kanban.

- W kolejnym kroku dochodzi do pobrania z kolejnego supermarketu (poprzez transportową kartę Kanban) odpowiednich półwyrobów oraz wytworzenia zamówionej ilości elementów oraz zassania (pull) tych elementów do pierwszego supermarketu, w którym ich wcześniej ubyło.

- Z uwagi na to, że stanowisko, na którym wytwarzano te brakujące wyroby również pobierało zasoby z supermarketu (tyle, że innego), także przyczyniło się do ubytku na supermarketowej półce. Z tego powodu odpowiednia produkcyjna karta Kanban trafia do kolejnego stanowiska odpowiedzialnego za produkcję.

- Idąc w ten sposób dalej, dochodzimy do granicznego momentu, w którym sygnał o zapotrzebowaniu dociera od początkowego stanowiska produkcyjnego w procesie do magazynu zaopatrzenia dysponującego surowcami i półproduktami. Tam zachodzi początkowy proces ssania.

O jakich zasadach nie można zapominać w kontekście prawidłowego funkcjonowania Kanban jako systemu zasilania stanowisk pracy w półwyroby i surowce? Prezentują się one następująco.

- Klient zawsze pobiera produkt w dole strumienia, a dostawca produkuje jedynie to, co zostało pobrane.

- Nie należy przesyłać braków w stronę klienta.

- Karta Kanban musi być zawsze dołączona do pojedynczego pojemnika transportowego z materiałem.

- Liczba kart Kanban powinna być dostosowywana do zmieniającego się popytu. Celem jest regularne zmniejszanie zapasów w supermarketach.

- Kluczem do poprawnego działania systemu Kanban są zrównoważone działania produkcyjne.

Kanban jako narzędzie wykorzystywane w zarządzaniu procesem produkcyjnym

Poznaliśmy już część odpowiedzi na pytanie, co to jest Kanban, a dokładnie, na czym polega Kanban rozumiany jako koncepcja zasilania procesu produkcyjnego w systemie PULL. Na Kanban można jednak spojrzeć z innej perspektywy i używać tego pojęcia jako synonimu rozwiązań takich jak karta Kanban czy tablica Kanban. Z tego powodu warto poznać bliżej oba wspomniane narzędzia.

Karty Kanban w standardowy sposób opisują cechy umożliwiające identyfikację danego wyrobu, a także wskazują jego pochodzenie oraz to, dokąd należy go przetransportować. Karta Kanban zawiera zazwyczaj szereg istotnych informacji, wśród których mogą znaleźć się m.in.:

- pozycja asortymentowa danego wyrobu,

- zamawiana ilość wyrobu,

- wielkość zamawianej partii,

- adres wskazujący skąd pobrać dany typ elementu i dokąd go dostarczyć,

- poglądowe zdjęcie wyrobu.

Obecnie coraz częściej karty Kanban nie mają już formy papierowej, tylko elektroniczną, która pozwala na wygodniejszą i sprawniejszą realizację działań.

We współczesnych przedsiębiorstwach produkcyjnych elektroniczne karty Kanban są często umieszczane na wirtualnych tablicach Kanban. Warto więc odpowiedzieć sobie na pytanie: tablica Kanban – co to jest? Przy użyciu takiej tablicy, która składa się zazwyczaj z szeregu kolumn odpowiadających statusowi danego zadania oraz odpowiedzialnej za jego wykonanie osobie, można efektywnie zwizualizować dany proces i sposób pracy w zakładzie. Dużą zaletą tego rozwiązania jest to, że da się ją wykorzystać do obrazowania zarówno prostych, jak i bardzo skomplikowanych procesów. W ten sposób można obrazowo przedstawić proces różnym zespołom zaangażowanym w jego realizację.

Jak wdrożyć metodę Kanban w firmie krok po kroku?

Ustaliliśmy już, czym jest Kanban, jaki jest cel tej metody oraz z jakich perspektyw można na nią patrzeć. Mając to merytoryczne podłoże, możemy zastanowić się, jak skutecznie wdrożyć Kanban w organizacji produkcyjnej. Jak nietrudno się domyślić, jest to proces wieloetapowy, dlatego warto krok po kroku go przeanalizować.

Proces wdrożenia należy rozpocząć od podziału Produkcji na dokładnie oznaczone gniazda robocze (produkcyjne), czyli zbiór procesów, stanowisk, a także maszyn znajdujących się obok siebie oraz przydzielony do nich zespół, zajmujący się ich obsługą oraz wykonujący zadania na rzecz kolejnych etapów produkcji. Dzięki temu pracownik pełniący funkcję mleczarza nie będzie mieć problemu z dotarciem na miejsce wyznaczone na karcie Kanban.

Kolejnym krokiem jest sporządzenie listy półwyrobów i surowców, które są potrzebne do realizacji obowiązków w danym gnieździe produkcyjnym. Pomocna w realizacji tego celu będzie profesjonalnie wykonana mapa procesu. W trakcie tworzenia mapy można wykonać następny krok, czyli oszacować dzienne zużycie materiałów w danym gnieździe. Oszacowane dane zostaną później wykorzystanie przy tworzeniu supermarketów. W tej fazie wdrażania systemu Kanban należy uzupełnić listę półwyrobów i surowców o liczbę elementów, które zostały zużyte podczas produkcji. Dysponując tymi wartościami, dobrze jest dodać do nich pewien zapas bezpieczeństwa, który najczęściej stanowi określony procent dziennego zużycia.

Na bazie ustalonych danych należy określić ilość półwyrobów lub surowców, które powinny znajdować się w pojedynczym pojemniku. Wiedząc, jaką ilość materiału będzie musiał pomieścić dany pojemnik (może mieć on różną formę – od palety, po kontener, musi być on jednak zdatny do bezpiecznego transportu), należy wybrać odpowiednie rozwiązanie, które będzie pełniło jego funkcję. Po dokonaniu wyboru należy go odpowiednio opisać i oznaczyć. Kolejnym krokiem jest określenie liczby niezbędnych kart Kanban. Pozwoli to określić, ile pojemników będzie znajdować się w supermarkecie.

Kiedy dysponujemy listą potrzebnych materiałów, a także dokładnie określonymi wymaganiami dotyczącymi pojemników na półwyroby i surowce, można przystąpić do zaprojektowania supermarketu. Projektując go, należy uwzględnić m.in. jego optymalne umiejscowienie, a także liczbę regałów lub inne cechy charakterystyczne związane z obranym sposobem organizacji przestrzeni, w której mają się znajdować półwyroby i surowce. Dobry supermarket to taki, który znajduje się blisko pracownika i jest odpowiednio oznaczony, dzięki czemu pobranie niezbędnego elementu nie zajmuje dużo czasu. Po zaprojektowaniu i stworzeniu supermarketu należy go wypełnić wszystkie znajdujące się w nim pojemniki zgodnie z informacjami zamieszczonymi na kartach Kanban.

Ostatnim istotnym krokiem jest profesjonalne przeszkolenie pracowników. Należy wytłumaczyć im sposób działania systemu Kanban, podstawowe zasady nim rządzące i związane z nim procesy, a także wynikające z niego korzyści zarówno dla osób zatrudnionych w zakładzie, jak i samej firmy.

Korzyści wynikające z wykorzystania metody Kanban w organizacji

Metoda Kanban to przykład rozwiązania, które potrafi zagwarantować przedsiębiorstwom produkcyjnym wiele cennych korzyści. Jakie są najistotniejsze plusy wdrożenia Kanban w organizacji? Do najważniejszych z nich zalicza się m.in.:

- znaczące podniesienie produktywności i wydajności produkcji,

- redukcję poziomu zapasów międzyoperacyjnych i ograniczenie kosztów związanych z magazynowaniem,

- lepszą kontrolę nad poziomem zapasów,

- minimalizację strat związanych np. z nadprodukcją,

- ograniczenie występowania wąskich gardeł w procesie produkcyjnym,

- elastyczność w reagowaniu na ewentualne zmiany popytu czy wymagań klientów,

- poprawa jakości produktów dzięki możliwości lepszego dostosowania ich do wymagań klientów,

- redukcja wielkości partii produkcyjnych,

- efektywna wizualizacja przebiegu pracy wpływająca na poprawę przepływu informacji,

- zwiększenie płynności przepływu materiałów w procesie produkcyjnym,

- poprawa jakości logistyki wewnątrzzakładowej.

Warto także zaznaczyć, że dzięki wykorzystaniu metody Kanban organizacja może skutecznie realizować założenia strategii zarządzania procesem produkcyjnym PULL.

Podsumowanie

Wiedza na temat tego, co to jest Kanban, jak go wdrożyć oraz jakie korzyści może zapewnić wykorzystanie tej metody, jest bardzo istotna dla firm, które chcą w optymalny sposób korzystać ze strategii PULL. Dzięki umiejętnie zaimplementowanemu systemowi Kanban można m.in. zwiększyć znacząco wydajność produkcji, obniżyć koszty związane z magazynowaniem czy zminimalizować straty wynikające z nadprodukcji. Niezależnie od tego, czy firma patrzy na Kanban jako koncepcję zasilania procesu produkcyjnego, czy też traktuje go jako skuteczne narzędzie wykorzystywane w zarządzaniu procesem produkcyjnym, może na jego wdrożeniu bardzo wiele zyskać.

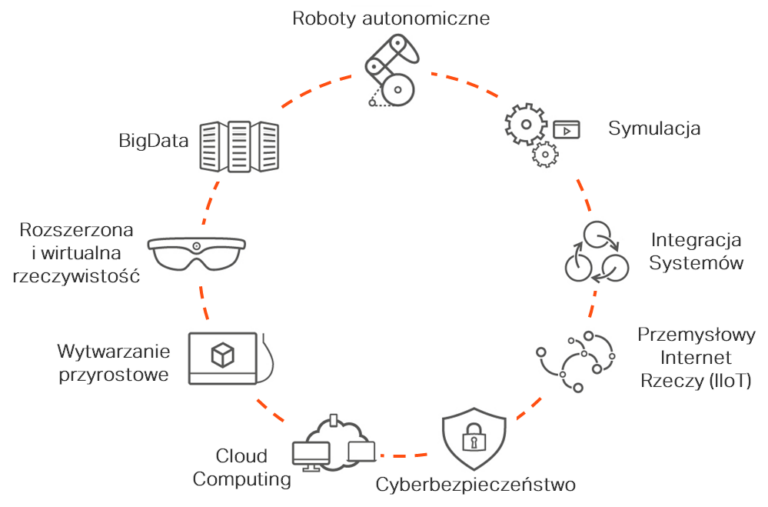

Jako Entra Group specjalizujemy się w prowadzeniu procesów wdrażania systemu Kanban w organizacjach naszych Klientów. Dzięki naszej pomocy system Kanban może zostać efektywnie zaimplementowany w sposób dopasowany do potrzeb i charakterystyki danego przedsiębiorstwa. Podczas realizacji naszych projektów, opieramy się na autorskim Modelu by Entra, w którego skład wchodzą trzy komplementarne produkty:

- Fit Factory, na który składają się m.in.: Efektywna Organizacja Produkcji, Optymalna Kontrola Jakości czy Automatyzacja i Cyfryzacja Produkcji,

- Flow Factory, którego elementami są m.in.: optymalizacja transportu wewnętrznego, optymalizacja procesów magazynowych oraz optymalizacja procesów logistycznych,

- Focus Factory umożliwiający skuteczne i precyzyjne Planowanie Operacyjne, a także optymalizację zapasów w organizacji.

Planujesz wdrożyć system Kanban w swojej organizacji i potrzebujesz wsparcia wykwalifikowanych specjalistów z wieloletnim doświadczeniem w tym zakresie? Zapraszamy do kontaktu.