Firmy korzystają z różnych metod mających na celu zapobieganie występowaniu błędów w realizowanych procesach. Jedną z nich jest Poka Yoke – system bazujący na opracowywaniu i stosowaniu skutecznych działań prewencyjnych, które pozwalają na eliminację pomyłek pracowników wynikających z nieuwagi lub dekoncentracji. Jeśli jakichś błędów lub defektów nie uda się wyeliminować, to są one sprawnie identyfikowane na możliwie wczesnym etapie procesu, a później naprawiane lub usuwane, dzięki czemu nie wpływają na dalsze losy wyrobu. W niniejszym artykule wyjaśniamy m.in. czym jest metoda Poka Yoke, jakie są jej założenia, jakie rozwiązania wykorzystuje, a także w jaki sposób i dlaczego warto ją wdrożyć w organizacji.

Metoda Poka Yoke – co to jest i jak działa?

Czym jest metoda Poka Yoke? W ten sposób określa się jedną z metod używanych w Lean Management, której podstawowym założeniem jest zapobieganie powstawaniu defektów w wyniku nieumyślnych ludzkich pomyłek. Popełniane przez pracowników błędy często poważnie wpływają na obniżenie bezpieczeństwa, jakości lub efektywności danego procesu. Zgodnie z ideą Poka Yoke, aby je wyeliminować lub przynajmniej zminimalizować, należy stworzyć takie warunki pracy, aby nie mogło dojść do pomyłki lub – w przypadku jej wystąpienia – osiągalna była jej szybka i łatwa identyfikacja oraz naprawa. Organizacje wdrażające w swoich zakładach system Poka Yoke dążą do zapobiegania pojawianiu się błędów poprzez ich wychwytywanie, a następnie poprawianie i usuwanie.

Do skutecznej eliminacji częstych pomyłek pojawiających się na danym etapie procesu, projektuje i stosuje się różnego rodzaju narzędzia, mechanizmy i systemy, które także nazywane są Poka Yoke, co oznacza, że to pojęcie odnosi się nie tylko do samej koncepcji, ale także poszczególnych rozwiązań umożliwiających realizację jej założeń w praktyce produkcyjnej.

Poka Yoke – jaka jest historia tej metody?

Aby lepiej zrozumieć metodę Poka Yoke, warto odwołać się do jej historii i objaśnić znaczenie słów tworzących to pojęcie. Nazwa metody pochodzi od dwóch japońskich wyrazów „poke” oraz „yokeru”, których odpowiednikami w języku polskim są „błędy” i „unikać”. Jej korzenie sięgają lat 60. XX w. – wtedy to japoński inżynier Toyoty Shigeo Shingo, uznawszy że popełnianie błędów leży w ludzkiej naturze, doszedł do wniosku, że w ramach poszczególnych procesów należy korzystać z takich narzędzi i metod działania, które będą umożliwiały skuteczne zapobieganie pomyłkom wynikającym z nieuwagi lub braku koncentracji.

Sens idei Poka Yoke dobrze oddaje rozwiązanie wprowadzone przez Shigeo Shingo na linii łączników w zakładzie produkcyjnym, w którym wówczas pracował. W trakcie montażu włączników pracownicy nagminnie przez dekoncentrację popełniali błąd, który polegał na tym, że nie zakładali w montowanych wyrobach niezbędnej sprężyny, przez co posiadały one istotny defekt. Metodą na wyeliminowanie tego problemu okazał się podajnik zawierający wszystkie elementy potrzebne operatorowi. Gdy po ukończonym montażu w pojemniku pozostawała któraś z części, pracownik otrzymywał jasny sygnał, że doszło do pomyłki i włącznik jest niekompletny. Dzięki temu błąd był błyskawicznie identyfikowany i naprawiany, a wydajność procesu ulegała poprawie.

Poka Yoke – podstawowe założenia jednego z ważnych narzędzi Lean Management

Poka Yoke to system charakteryzujący się kilkoma istotnymi założeniami, z którymi warto się zapoznać przed wdrożeniem go w organizacji.

- Jednym z fundamentów Poka Yoke jest kontrola u źródła, czyli podejmowanie działań kontrolnych i zapobiegawczych w możliwie bliskim obszarze potencjalnego źródła błędów. Postępując w ten sposób, możliwa jest skuteczna i bardzo wczesna reakcja pozwalająca na eliminację defektu, zanim niedoskonały wyrób trafi do dalszego etapu procesu produkcyjnego.

- Kierunkiem, który wyznacza metoda Poka Yoke, jest dążenie do celu w postaci braku defektów. Aby zbliżyć się do jego osiągnięcia, niezbędna jest kontrola każdego wyrobu przez operatora odpowiedzialnego za daną operację w procesie. Co istotne, kontrola wyrobu stanowi element operacji, a nie odrębne zadanie, dzięki czemu pracownik nie musi poświęcać na nią dodatkowego czasu.

- Rozwiązania wykorzystywane w roli Poka Yoke powinny być możliwie proste i tanie.

- Poka Yoke powinny eliminować możliwość występowania defektów, a jeśli jest to nieosiągalne, to przynajmniej umożliwiać ich błyskawiczną identyfikację oraz późniejszą naprawę lub usunięcie.

- Metoda Poka Yoke może być wykorzystywana zarówno do ulepszania istniejących procesów, jak i w fazie projektowania nowych.

Jakie wyróżnia się rodzaje Poka Yoke?

Rozwiązania wykorzystywane w ramach realizacji koncepcji Poka Yoke w organizacji produkcyjnej można w pierwszej kolejności podzielić ze względu na ich na funkcje, a w dalszej kolejności – na stosowane metody.

∙ Funkcje regulacyjne Poka Yoke

W tym przypadku wyróżniamy dwa rodzaje metod: metodę kontroli (sterowania) oraz metodę ostrzegania.

Metoda kontroli ma na celu zatrzymanie działającej maszyny lub urządzenia w sytuacji, gdy w wyrobie zostanie wykryty błąd. Do ponownego uruchomienia niezbędna jest naprawa lub usunięcie zidentyfikowanej wady. Aby wykorzystanie tej metody było możliwe, w urządzeniu lub maszynie należy zaimplementować możliwość zatrzymania w momencie zauważenia problemu oraz odpowiednie funkcje kontrolne, które będą stale monitorować proces.

Założeniem metody ostrzegania jest z kolei informowanie operatora o tym, że wystąpił błąd w procesie lub wada w wyrobie. Zazwyczaj do sygnalizacji takiego zdarzenia wykorzystuje się alarmy dźwiękowe lub świetlne. Poka Yoke oparte na metodzie ostrzegania powinno mieć tak dobrany kolor lub sygnał ostrzeżenia, aby wyróżniało się na tle innych bodźców i stanowiło czytelny znak dla pracownika. Wadą tego rodzaju rozwiązań jest to, że – w przeciwieństwie do Poka Yoke stosujących metodę kontroli – mogą zostać zbagatelizowane przez operatora, przez co nie dojdzie do zatrzymania procesu w odpowiednim momencie.

∙ Funkcje ustawiające Poka Yoke

Rozwiązania pełniące funkcje ustawiające mogą to robić poprzez zastosowanie jednej z trzech metod: kontaktu, ustalonej wartości lub koniecznego kroku.

Na czym polega metoda kontaktu? Jej założeniem jest wykrywanie wad w procesie lub wyrobie, zwykle za pomocą specjalnego oprzyrządowania lub czujników zamontowanych w urządzeniu, które służą do kontroli kluczowych parametrów produktu, takich jak np. kształt, temperatura, waga czy kolor. Identyfikacja odchylenia od przyjętej normy skutkuje wysłaniem przez urządzenie sygnału informującego o tym, że wykryto nieprawidłowość.

Niektóre Poka Yoke funkcjonują w oparciu o metodę ustalonej wartości. Stosuje się je często w przypadku procesów produkcyjnych, w ramach których wytwarzana jest seria jednakowych produktów. W celu wdrożenia tej metody wykorzystuje się rozwiązania takie jak np.: automatyczne liczniki liczby elementów użytych w procesie, a także urządzenia optyczne pozwalające określić liczbę wykonanych etapów pośrednich danej operacji i w ten sposób weryfikujące czy cała operacja została w pełni zrealizowana. Za pomocą tej metody można wyeliminować sytuacje, w których np. montowane w danym gnieździe urządzenie zostało przez nieuwagę złożone bez jakichś elementów, przez co jest niekompletne. Pracownik otrzymuje informacje o błędzie w formie odpowiedniego alertu.

Metoda koniecznego kroku ma natomiast na celu wykrycie błędu w sytuacji, gdy nie zostanie spełniona określona sekwencja kroków dla danego procesu lub sam proces nie będzie wykonany w ustalonych ramach czasowych.

Jak wdrożyć Poka Yoke w produkcji?

Wdrożenie systemu Poka Yoke w produkcji jest wieloetapowym procesem. Jakie kroki należy podjąć w jego ramach?

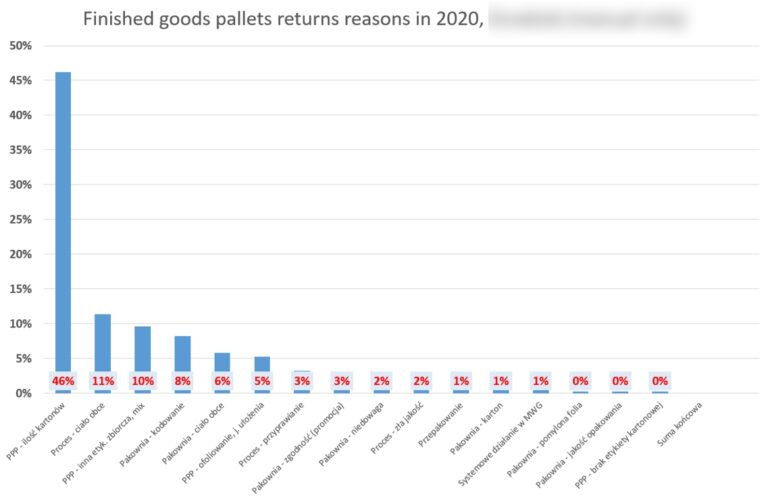

- Pierwszym krokiem, jaki należy podjąć, jest identyfikacja procesów, które w szczególności powinny być zabezpieczone przed ryzykiem wystąpienia błędów. Odpowiednia selekcja procesów jest ważna, aby wdrożenie rozwiązań Poka Yoke było opłacalne ekonomicznie, a ich koszty nie przewyższały potencjalnych kosztów poniesionych w wyniku pojawienia się błędu. Przydatnym narzędziem do realizacji tego celu jest analiza FMEA (Failure Mode and Effect Analysis), czyli analiza rodzajów i skutków możliwych błędów, która koncentruje się na zapobieganiu ewentualnym problemom na etapie przygotowania procesu. Skorzystanie z niej pozwoli na wskazanie tzw. obszarów krytycznych, które powinny być zabezpieczone przy użyciu rozwiązań Poka Yoke. Do procesów jakie należy uwzględnić w kontekście zastosowania Poka Yoke zalicza się m.in. te, w których występuje duża liczba drobnych błędów lub pojawiają się błędy pojedyncze, ale za to bardzo kosztowne.

- Kiedy odpowiednie procesy zostały wyselekcjonowane, należy je przeanalizować w celu znalezienia przyczyny źródłowej występowania błędów. Przydatna na tym etapie będzie analiza 5xDlaczego.

- Kolejnym krokiem jest wybór rodzaju Poka Yoke dopasowanego do charakterystyki danego problemu.

- Następnie należy zaprojektować odpowiednie Poka Yoke i przetestować jego działanie przed poczynieniem niezbędnych inwestycji. Jeśli testy się powiodą, należy zlecić wykonanie zaprojektowanego Poka Yoke.

- Przed wdrożeniem nowego rozwiązania powinno zostać zorganizowane szkolenie dla pracowników, którzy będą z niego korzystać.

- Po pewnym czasie, który upłynął od momentu wdrożenia rozwiązania, należy zweryfikować, czy działa ono zgodnie z oczekiwaniami i przynosi satysfakcjonujące efekty.

Metoda Poka Yoke – przykłady zastosowania

System Poka Yoke jest wykorzystywany w wielu obszarach funkcjonowania nowoczesnych organizacji produkcyjnych. Jakie można wskazać przykłady jego zastosowania?

Metoda Poka Yoke może okazać się bardzo pomocna przy kontroli procesów montażowych. Przykładem może być urządzenie, którego celem jest weryfikacja, czy na spodzie wyrobu został zamontowany element w konkretnym kolorze. Wykorzystując układ składający się z kamery oraz detektora barw, można w prosty sposób sprawdzić, czy wyrób jest kompletny.

Innym doskonałym przykładem zastosowania metody Poka Yoke są wózki z przegrodami wykorzystywane w procesie kompletacji. Przed przystąpieniem do realizacji zadania pracownik ustawia przegrody w taki sposób, by odpowiadało to konkretnemu zamówieniu, co pozwala mu uniknąć pomyłki.

Funkcję Poka Yoke może odgrywać także m.in. czujnik pobrania elementu z pojemnika. Operator pobiera element z pojemnika i montuje go w wyrobie w ściśle ustalonym czasie, a następnie przekazuje wyrób dalej. W przypadku gdy element nie zostanie pobrany przez operatora przez dłuższy czas, czujnik to wykryje i uruchomi się alarm.

Korzyści wynikające z wykorzystania metody Poka Yoke

Wdrożenie metody Poka Yoke może przynieść firmie szereg wymiernych korzyści. Do najistotniejszych benefitów wynikających z wykorzystania Poka Yoke można zaliczyć m.in.:

- skuteczne zapobieganie błędom popełnianym przez pracowników przy powtarzalnych operacjach, które niosą za sobą ryzyko dekoncentracji,

- efektywna eliminacja błędów pojawiających się w kluczowych procesach,

- bieżącą kontrolę nad jakością wytwarzanych wyrobów i szybkie wychwytywanie oraz usuwanie defektów w firmach produkcyjnych,

- wzrost bezpieczeństwa procesu,

- redukcja liczby wadliwych wyrobów, a co za tym idzie, zwiększenie rentowności procesów,

- wzrost produktywności,

- łatwiejsze wdrażanie nowych pracowników,

- poprawa jakości produktów, a w konsekwencji – wzrost poziomu zadowolenia klienta.

Podsumowanie

Poka Yoke stanowi jedną z istotnych metod wykorzystywanych w Lean Management. Jej podstawowym celem jest zapobieganie błędom wynikającym z nieuwagi pracowników poprzez zapewnienie warunków pracy, które uniemożliwią lub znacząco utrudnią występowanie tego rodzaju pomyłek. Charakterystyczne dla Poka Yoke jest dążenie do wyeliminowania błędów i defektów lub sprawienie, aby można je było łatwo wykryć, a później naprawić lub usunąć. Rozwiązania Poka Yoke mogą pełnić funkcje regulacyjne lub ustawiające i opierać się na zastosowaniu różnych metod, takich jak m.in. metoda kontroli, ostrzegania, kontaktu czy koniecznego kroku. Skuteczne wdrożenie systemu Poka Yoke w organizacji jest opłacalną decyzją, która zapewnia szereg korzyści, w tym m.in. zwiększenie rentowności procesów, poprawę jakości produktów, procesów i zadowolenia klienta czy możliwość efektywnej eliminacji błędów występujących w kluczowych procesach.

Jako Entra Group oferujemy wsparcie Partnerom, którzy są zainteresowani wdrożeniem Poka Yoke oraz profesjonalną optymalizacją procesów w swoich firmach. W naszych działaniach opieramy się na autorskim Modelu by Entra, na który składają się cztery komplementarne produkty:

- Fit Factory, który współtworzą m.in.: Efektywna Organizacja Produkcji czy Optymalna Kontrola Jakości,

- Flow Factory, którego składowymi są m.in.: Organizacja Dostaw czy Logistyka Produkcji,

- Focus Factory umożliwiający skuteczne i precyzyjne Planowanie Operacyjne oraz optymalizację zapasów w organizacji,

- Full Factory, w którego skład wchodzą m.in. Kultura Ciągłego Doskonalenia czy Zarządzanie przez wskaźniki.

Chcesz, aby w Twojej organizacji została przeprowadzona efektywna optymalizacja procesów i szukasz wsparcia doświadczonych specjalistów z tego obszaru? Zapraszamy do kontaktu.