W wielu nowoczesnych firmach produkcyjnych wiedza na temat tego, co to jest metoda 5S, jakie są jej reguły i w jaki sposób ją prawidłowo wcielać w życie, staje się ważnym elementem szkoleń pracowników różnych szczebli. Trudno się temu dziwić, ponieważ postępowanie zgodnie z wyznaczanymi przez nią zasadami może przynieść organizacji wiele korzyści. Wśród możliwych do zaobserwowania zmian na lepsze warto wyróżnić między innymi: wzrost produktywności i zaangażowania pracowników, efektywniejszą organizację miejsc pracy czy optymalizację procesów. Skutecznie wdrożona technika 5S sprzyja wydobyciu pełni potencjału firmy produkcyjnej i stanowi jeden z elementów niezbędnych do osiągnięcia celu, jakim jest Organizacja Klasy Światowej.

Z uwagi na rolę, jaką metoda 5S odgrywa w rozwoju przedsiębiorstw z branży produkcyjnej, postanowiliśmy poświęcić jej niniejszy artykuł. Odpowiemy w nim na najważniejsze pytania dotyczące metody 5S: kto jest jej twórcą, na czym ona polega, z jakich etapów się składa, jakie są jej najważniejsze zalety, a także jak wygląda proces jej efektywnego wdrożenia w praktyce.

Co to jest metoda 5S i na czym ona polega?

W powszechnym przekonaniu Japonia uchodzi za niedościgniony wzór w dziedzinie dyscypliny i organizacji. Trudno się więc dziwić temu, że korzenie metody 5S sięgają właśnie Kraju Kwitnącej Wiśni. Co ciekawe, inspiracją do jej powstania było życie codzienne Japończyków – nawiązujące do niego zasady zostały przez koncern Toyota odpowiednio przystosowane do potrzeb komercyjnych i po II wojnie światowej zaczęły odgrywać coraz większą rolę w funkcjonowaniu wielu tamtejszych przedsiębiorstw. Praktyka potwierdziła słuszność założeń koncepcji 5S i obecnie stanowi ona jedno z podstawowych narzędzi Lean Management.

Aby zrozumieć ten fenomen, należy sobie postawić fundamentalne pytanie: metoda 5S – co to jest? Pod tym pojęciem kryje się podejście do organizacji miejsca pracy lub procesu produkcyjnego, którego podstawowymi celami są:

- zapewnienie dobrze zorganizowanych miejsc pracy,

- dążenie do wyeliminowania ludzkich błędów,

- zwiększenie produktywności poprzez zmniejszenie strat i usprawnienie procesów,

- redukcja kosztów.

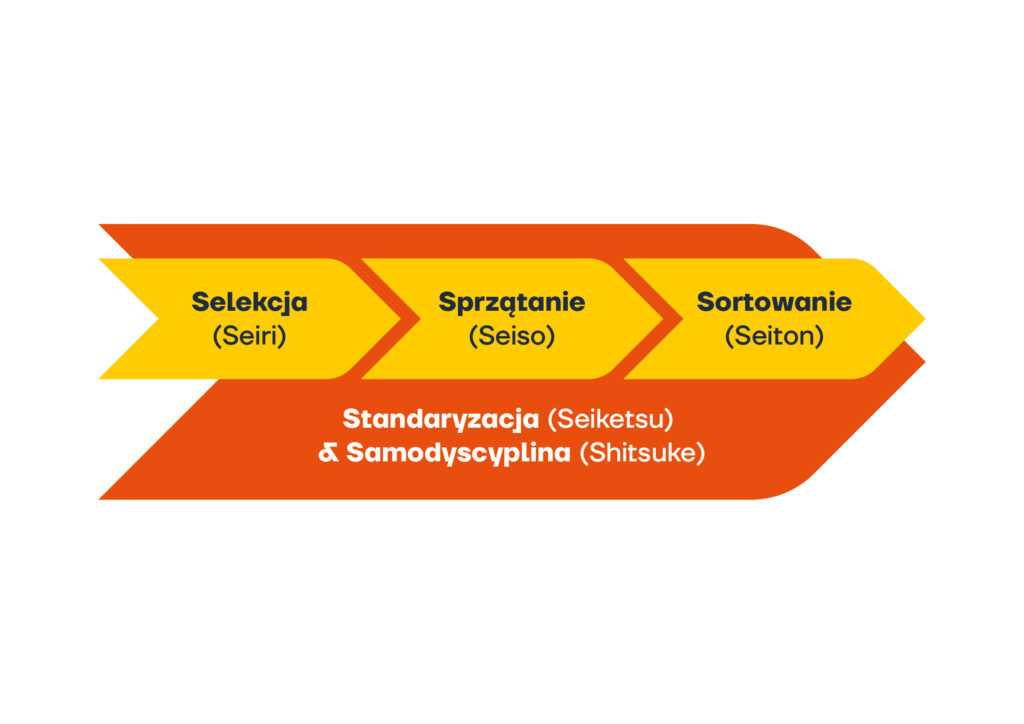

Określana jako 5S metoda zaczerpnęła swoją nazwę od pierwszych liter pięciu japońskich słów:

- Seiri (Selekcja),

- Seiso (Sprzątanie),

- Seiton (Sortowanie),

- Seiketsu (Standaryzacja),

- Shitsuke (Samodyscyplina).

Każde z powyższych pięć „S” stanowi jeden z etapów omawianego systemu organizacji miejsca pracy. Dbając o ich rzetelną i systematyczną realizację, można m.in.: poprawić organizację obszaru produkcyjnego oraz innych działów firmy, takich jak np. Dział Utrzymania Ruchu, a także zredukować nieplanowane straty czasu wiążące się z generowaniem zbędnych kosztów.

Etapy metody 5S

Po wyjaśnieniu, co to jest metoda 5S oraz w jakim celu firmy produkcyjne ją u siebie wdrażają, możemy przystąpić do omówienia jej poszczególnych etapów.

Seiri (Selekcja) – Pierwsze „S”

W ramach tego etapu należy klarownie rozdzielić rzeczy potrzebne oraz niepotrzebne na stanowisku pracy. Weryfikacji powinny podlegać wszystkie znajdujące się tam materiały, części, narzędzia oraz dokumenty. Podczas przeglądu poszczególnych przedmiotów należy określić, czy są one potrzebne, a jeśli tak, to czy są kluczowe na tym konkretnym stanowisku pracy. Proces Selekcji powinien zakończyć się usunięciem rzeczy niepotrzebnych w danym miejscu:

- przedmioty, które zostały zidentyfikowane jako przydatne, ale nie kluczowe, powinny zostać przeniesione do miejsca stałego lub tymczasowego przechowania,

- przedmioty oznaczone jako niepotrzebne powinny zostać wyrzucone.

W efekcie otrzymujemy stanowisko pracy, w obrębie którego znajduje się wyłącznie wyposażenie konieczne do wykonywania przewidzianych obowiązków.

Seiso (Sprzątanie) – Drugie „S”

Niezbędnym elementem dbałości o miejsce pracy musi być oczywiście Sprzątanie. Istotne jest to, aby zarówno samo miejsce pracy, jak i wszystkie znajdujące się w nim urządzenia, były systematycznie czyszczone i utrzymywane w określonym porządku. O czym należy pamiętać w kontekście tego etapu metody 5S?

- Za posprzątanie swojego miejsca pracy odpowiadają operatorzy, gospodarze danego miejsca. W trakcie każdej zmiany lub zgodnie z ustaleniami zawartymi w harmonogramie ich zadaniem powinno być uporządkowanie miejsca pracy oraz upewnienie się, że wszystko znalazło się z powrotem na swoim miejscu. Dzięki takim działaniom łatwiej jest określić standard wyznaczający, gdzie powinny znajdować się poszczególne przedmioty.

- Dbanie o porządek zgodnie z trybem zmianowym lub wskazaniami harmonogramu umożliwia łatwe wykrywanie i usuwanie niepożądanych zjawisk, takich jak np. wycieki, rozsypy lub innego typu zabrudzenia.

- Czystość jest sprawą absolutnie fundamentalną. Jednym z kluczy do powodzenia działań wynikających z metody 5S jest to, aby utrzymywanie czystości należało do realnego zakresu obowiązków pracownika, a nie było incydentalną aktywnością podejmowaną w momencie, gdy zbliża się audyt, wizytacja bądź poziom nieporządku znacząco obniża komfort pracy.

Optymalizacja procesu Sprzątania wymaga wyznaczenia standardu nie tylko w zakresie częstotliwości realizowania związanych z nim zadań, ale także metod, które należy stosować. Powinny być one dostosowane do charakterystyki danego stanowiska oraz profilu organizacji. Inne metody mogą okazać się właściwe w firmie produkcyjnej z branży narzędziowej, a inne w przedsiębiorstwie farmaceutycznym. O samej kwestii standaryzacji dowiesz się więcej po zapoznaniu się z czwartym etapem metody 5S.

Seiton (Sortowanie) – Trzecie „S”

Określana jako 5S metoda wymaga od wdrażających ją firm zatroszczenia się także o etap Sortowania. Wiąże się on ze stworzeniem sprawnej organizacji przechowywania narzędzi i innych rzeczy potrzebnych w miejscu pracy w taki sposób, aby ich proces znalezienia i prawidłowego zastosowania był możliwie jak najszybszy i najłatwiejszy. Jak to osiągnąć? Przede wszystkim w miejscu pracy powinna być jasno zdefiniowana i oznaczona przestrzeń dla każdej niezbędnej rzeczy. Poszczególne miejsca składowania przedmiotów należy zaplanować tak, aby pomagały efektywnie pracować – przedmioty częściej wykorzystywane powinny znajdować się bliżej pracownika, a te rzadziej dalej. Skuteczność etapu Sortowania zależy również od tego, aby pracownicy pilnowali, żeby odkładać rzeczy na swoje, ściśle wyznaczone miejsce.

Standaryzacja (Seiketsu) – Czwarte „S”

Efektywne funkcjonowanie organizacji zgodne z techniką 5S jest możliwe wyłącznie wtedy, gdy praktyki w pracy są stabilne oraz ustandaryzowane. Celem przyświecającym firmie powinno być osiągnięcie standaryzacji podobnych do siebie miejsc pracy. Co to oznacza? Miejsca pracy należy projektować w taki sposób, aby pracownicy wykonujący takie same obowiązki mogli pracować na dowolnym miejscu pracy, które jest wyposażone w te same narzędzia, przechowywane w tych samych lokacjach, zgodnie z tym samym standardem. Istotne jest także to, aby każdy pracownik miał dokładną wiedzę na temat tego, jak kształtuje się jego odpowiedzialność w kontekście wdrożonych pierwszych trzech „S”. W ten sposób dochodzimy do ważnej konkluzji – standaryzacja jest wprowadzana jako rezultat poprzednich trzech „S”, czyli standaryzujemy dopiero po Seiri, Seiso oraz Seiton.

Samodyscyplina (Shitsuke) – Piąte „S”

Organizacje, którym zależy na tym, żeby technika 5S była u nich na bieżąco wykorzystywana i nie pozostała jedynie w sferze założeń i deklaracji, muszą zadbać o sprawne zarządzanie i regularne przeglądy związanych z nią standardów, procesów i zachowań. Działania w tym obszarze są związane z piątym „S”, czyli samodyscypliną. W jej ramach należy stworzyć nawyki pracy, które będą zgodne nie tylko ze standardami i procedurami powstałymi na poprzednich etapach metody 5S, ale także z:

- innymi, funkcjonującymi już w organizacji procedurami,

- procedurami wynikającymi z koncepcji Ciągłego Doskonalenia.

Z uwagi na to, że każde „S” ma współtworzyć nową metodykę działania w firmie, konieczne jest zaangażowanie pracowników wszystkich szczebli w to, aby zapobiec potencjalnemu powrotowi do starych, dysfunkcyjnych nawyków. Co istotne, podejmowane działania nie powinny ograniczać się wyłącznie do przestrzegania nowych reguł, ale także systematycznej analizy tego, co jeszcze można usprawnić.

Znajomość tego, co to jest metoda 5S i na czym polega, powinna być przekazywana przez liderów podległym im pracownikom, ze szczególnym uwzględnieniem nowego personelu. Dzięki rozpowszechnieniu tej wiedzy oraz jej stosowaniu w praktyce można doprowadzić do redukcji liczby popełnianych błędów, zwiększenia wydajności pracy oraz wzrostu zaangażowania pracowników w działalność i losy organizacji.

Zalety metody 5S

Zainteresowanie, jakim cieszy się technika 5S wśród firm produkcyjnych oraz przedsiębiorstw z innych branż, nie jest przypadkowe. Umiejętne wdrożenie metody 5S w organizacji zapewnia jej wiele cennych korzyści. Jakie są najistotniejsze zalety tego systemu i jakie benefity może on przynieść firmie?

- Metoda 5S jest skutecznym narzędziem do osiągnięcia celu w postaci optymalizacji organizacji obszaru produkcyjnego oraz związanych z nim procesów. Dzięki lepszej organizacji stanowisk pracy możliwe jest zaoszczędzenie powierzchni produkcyjnej, którą można wykorzystać w bardziej opłacalny sposób.

- Działania wynikające z metody 5S przyczyniają się do wzrostu produktywności wynikającego m.in. z ograniczenia nieplanowanych strat czasu, redukcji marnotrawstwa oraz większego komfortu pracowników związanego z lepszą organizacją stanowisk pracy.

- Bardzo ważnym efektem prawidłowo funkcjonującego podejścia 5S jest wyeliminowanie dużej części błędów ludzkich. W efekcie wzrasta jakość wytwarzanych wyrobów oraz poprawia się poziom bezpieczeństwa pracowników, a także ulepszone zostają ich warunki pracy.

- Dzięki ustaleniu jasnych standardów oraz wprowadzeniu narzędzi kontroli wizualnej firma zyskuje lepsze panowanie nad przebiegiem procesów. Efekty podejmowanych działań stają się bardziej przewidywalne, co otwiera drogę do skuteczniejszego planowania i zarządzania obszarem produkcyjnym.

- Optymalizacja organizacji miejsc pracy oraz realizowanych procesów przyczynia się do wyższej stabilności realizacji zleceń, co prowadzi do wzrostu zadowolenia klientów.

- Dużą korzyścią wynikającą z wdrożenia podejścia 5S w firmie jest możliwość zwiększenia zaangażowania pracowników zarówno w kwestie związane z nadzorem nad organizacją miejsc pracy, jak i w kwestie dotyczące dalszego rozwoju organizacji w obszarze produkcji i utrzymania ruchu. Jest to pozytywny bodziec nie tylko dla firmy, ale także dla zatrudnionych w niej osób, które zyskują wyższe poczucie świadomości oraz wpływu na funkcjonowanie miejsca zatrudnienia.

- Istotną zaletą metody 5S jest to, że nie wymaga ona w większości przypadków wprowadzania drogich modyfikacji. Dzięki temu stosunkowo niskim kosztem można znacząco usprawnić działanie przedsiębiorstwa.

- Metoda 5S stanowi bardzo pomocne narzędzie w kształtowaniu dobrej kultury organizacji opartej na wysokiej świadomości, odpowiedzialności i proaktywnej postawie pracowników.

- Firmy, które funkcjonują zgodnie z metodą 5S, są lepiej przystosowane do zmian zachodzących na rynku oraz są gotowe do wdrażania kolejnych zasad charakterystycznych dla Organizacji Klasy Światowej.

Jak widać, technika 5S jest w stanie przynieść przedsiębiorstwom liczne korzyści, znacząco optymalizując ich bieżące funkcjonowanie. Warto przy tym zaznaczyć, że podejście 5S sprawdza się nie tylko w przypadku organizacji miejsc pracy oraz procesów w poszczególnych działach firm z branży produkcyjnej, ale także np. w przypadku przedsiębiorstw usługowych.

Wdrożenie metody 5S w praktyce

Fundamentalne znaczenie dla końcowego sukcesu w postaci udanej implementacji metody 5S w firmie ma jakość planu i przeprowadzenia procesu wdrożeniowego. Jak w praktyce sprawić, aby w podejście 5S stało się w organizacji powszechnie przestrzeganym standardem? W tym celu warto zaufać ekspertom z Entra Group, którzy oferują wsparcie w zakresie wdrożenia systemu 5S w przedsiębiorstwach produkcyjnych. Nasze działania prowadzimy według planu dostosowanego do potrzeb i specyfiki Klienta. Cały proces wdrożeniowy możemy podzielić jednak na kilka głównych etapów, do których zaliczają się:

- działania administracyjne,

- komunikacja w projekcie (i o projekcie),

- działania przygotowawcze oraz wprowadzenie do projektu,

- obszary pilotażowe,

- roll-out na cały obszar Produkcji po skutecznym obszarze pilotażowym,

- działania wdrożeniowe realizowane w innych obszarach firmy poza Produkcją, wśród których najczęściej wyróżnić można: Dział Utrzymania Ruchu, Kontrolę Jakości, Magazyny.

Zanim omówimy każdy z tych etapów, musimy zaznaczyć, że do odniesienia sukcesu wdrożeniowego niezbędne jest pełne zaangażowanie wszystkich pracowników Produkcji i Działu Utrzymania Ruchu. Co jednak istotne, zaangażowanie w proces implementacji metody 5S nie skutkować sytuacjami uciążliwymi dla funkcjonowania poszczególnych działów oraz wprowadzającymi zakłócenia w przebiegu procesów i realizacji planów produkcyjnych.

Działania administracyjne

Pierwszym etapem projektu wdrożeniowego są działania administracyjne, których zadania związane są z zarządzaniem, administracją, a także ukonstytuowaniem struktur projektu. W ramach tego etapu realizowane są zarówno powtarzalne, jak i jednorazowe aktywności, które prezentujemy poniżej.

- Zdefiniowanie spotkań Komitetu Sterującego – stanowią element kontrolny projektu. Odbywają się co miesiąc, a ich celem jest identyfikacja ryzyk projektowo-organizacyjnych. W skład Komitetu Sterującego wchodzi Dyrektor Operacyjny, pełniący funkcję głównego sponsora, a także zespół projektowy oraz wspierający go konsultanci.

- Zdefiniowanie zespołu projektowego oraz zakresów odpowiedzialności jego uczestników – bez wątpienia jedno z kluczowych przedsięwzięć realizowanych zarówno w ramach tego etapu, jak i całego projektu. Powołany zespół projektowy musi gwarantować oczekiwany poziom kompetencji, zaangażowania oraz decyzyjności. W jego szeregach powinni się znaleźć m.in.: kierownictwo Produkcji, kierownictwo Działu Utrzymania Ruchu, przedstawiciele działów: Kontroli Jakości oraz BHP, część osób z nadzoru produkcji, a także osoby, które w przyszłości będą działać w roli trenerów prowadzących warsztaty 5S. Zadaniem zespołu oraz wyznaczonych spośród tworzących go osób kierownika projektu oraz Koordynatora 5S jest prowadzenie całości działań projektowych związanych zarówno z kwestiami organizacyjnymi, jak i operacyjnymi.

- Przygotowanie zespołu projektowego – dla powodzenia projektu niezbędne jest odpowiednie przeszkolenie zespołu projektowego. Na pierwszych warsztatach są prezentowane m.in. cele projektu, jego ogólny harmonogram czy podział zadań. Kolejnym krokiem jest szkolenie merytoryczne obejmujące takie zagadnienia jak m.in. specyfika metody 5S, rola pracowników w jej implementacji czy związane z nią typowe problemy wdrożeniowe. Uzupełnieniem tej grupy działań jest realizowane wspólnie z nami planowanie obłożenia poszczególnych członków zespołu.

- Szkolenie dla trenerów i prowadzących warsztaty – celem tego szkolenia jest przygotowanie osób wyznaczonych do roli przyszłych trenerów lub koordynatorów 5S do późniejszego prowadzenia warsztatów w obszarach pilotażowych. Dzięki wiedzy przekazanej w trakcie szkolenia osoby są w stanie w skuteczniejszy sposób zadbać o efektywny przebieg projektu.

Istotnym elementem towarzyszącym działaniom administracyjnym jest realizowana przez nas kontrola wdrożenia i monitoring. W dniach, gdy naszych konsultantów nie będzie projektowo na miejscu, planowane są spotkania online z zespołem projektowym w celu monitoringu statusu bieżących zadań.

Komunikacja w projekcie (i o projekcie)

- Przygotowanie narzędzi komunikacji wewnątrz projektu dla zespołu projektowego – zadaniem zespołu projektowego jest ustalenie reguł komunikacji wewnątrzprojektowej.

- Określenie kanałów komunikacyjnych i zakresu komunikacji do pracowników – celem w tym przypadku jest sformułowanie planu komunikacji, przydzielenie niezbędnych zasobów, a także oszacowanie kosztów, jakie mogą wiązać się z wybranymi rozwiązaniami.

- Przygotowanie zawartości komunikacji o projekcie – kiedy wiemy już, jakimi kanałami chcemy docierać do pracowników, należy opracować treść materiałów, które chcemy zaprezentować. Jeżeli przygotowanie tych materiałów wewnątrz zespołu nie jest możliwe, należy wyznaczyć standardy i oczekiwania względem treści oraz wyszukać dostawcę rozwiązania.

- Przygotowanie i zakup materiałów z informacjami dla pracowników – po wybraniu kanałów komunikacji oraz opracowaniu treści, która ma zostać przekazana pracownikom, należy zaprojektować lub kupić materiały komunikacyjne. Są one bardzo ważne w kontekście osiągnięcia odpowiedniego poziomu zaangażowania pracowników.

- Opracowanie tablic komunikujących efekty projektowe – należy przygotować szablon tablicy 5S oraz później same tablice, na których będą prezentowane m.in. postępy w projekcie.

- Rozpoczęcie komunikacji o projekcie – inicjacja działań związanych z informowaniem pracowników o systemie 5S, planowanych warsztatach, a także korzyściach dla firmy oraz ich samych, które wynikają z wdrożenia nowego systemu.

Działania przygotowawcze oraz wprowadzenie do projektu

Projekt wdrożenia systemu 5S w organizacji musi być poprzedzony przygotowaniem odpowiednich narzędzi, zasobów i szczegółowego planu działania w poszczególnych obszarach. Charakterystyczną cechą dobrego modelu wdrożeniowego 5S jest to, że działania przynależące do etapów Selekcji, Sprzątania i Sortowania prowadzone są jedno po drugim, natomiast równolegle do nich realizowane są aktywności z etapu Standaryzacji i Samodoskonalenia. Ten sposób działania pozwala utrwalać wypracowane rozwiązania wśród pracowników, a także w większym stopniu buduje ich zaangażowanie.

Wyróżniamy trzy główne grupy działań przygotowawczych.

- Planowanie wdrożenia z przypisaniem zadań i zasobów dla uczestników wdrożenia – na podstawie przygotowanego wcześniej ogólnego planu przebiegu projektu należy przygotować szczegółowy harmonogram wdrożenia systemu 5S dostosowany do danej organizacji. Pozwala to m.in. urealnić plan wdrożenia, a także podzielić ramowe zadania na szczegółowe kroki oraz przypisać do nich członków zespołu odpowiedzialnych za ich wykonanie, a także zasoby niezbędne do ich realizacji.

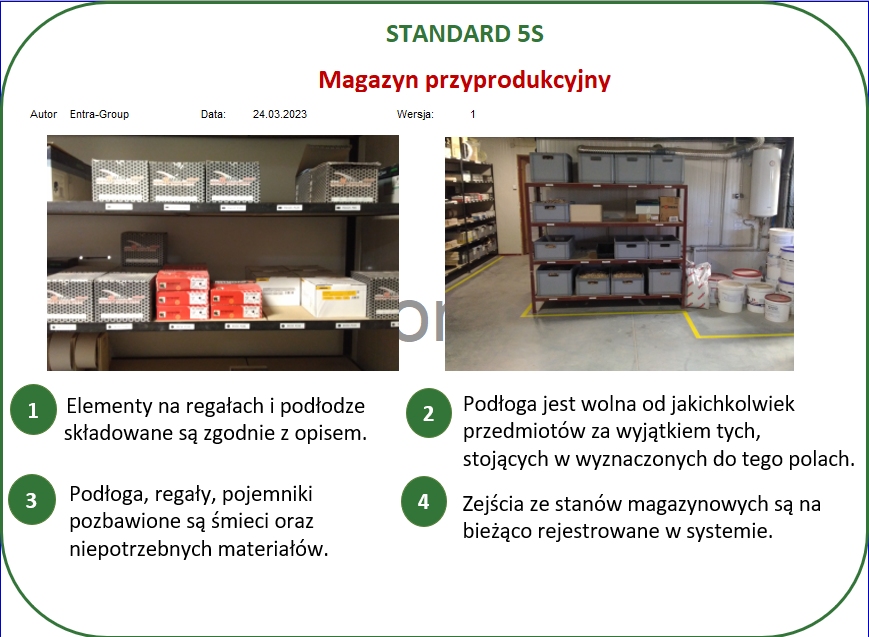

- Przygotowanie niezbędnych szablonów i narzędzi – aby system 5S funkcjonował prawidłowo, należy sporządzić dokumenty standaryzujące, w tym np. standardy 5S, instrukcje czy karty audytowe. Konieczne jest również przygotowanie szablonów takich dokumentów, żeby mieć pewność co do jednolitego działania systemu w każdym obszarze. Potrzebny jest także rejestr dokumentów, który pozwoli na monitorowanie tego, gdzie i jakie dokumenty przygotowano.

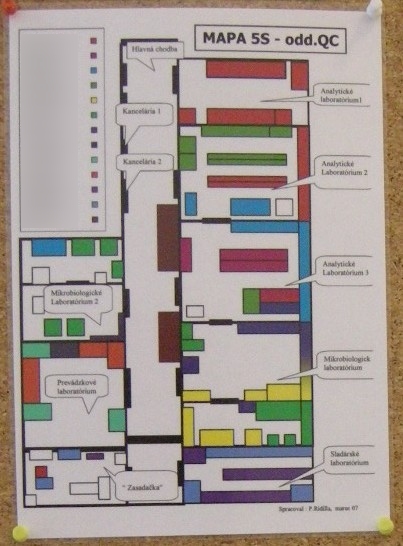

- Wyznaczenie obszarów niezbędnych do działania systemu – w ramach działań przygotowawczych należy także zdefiniować i wyznaczyć wszystkie niezbędne obszary robocze, takie jak m.in. miejsca przechowywania materiałów czy magazyny czerwonej etykiety.

Po zrealizowaniu działań przygotowawczych można przystąpić do fazy wprowadzenia do projektu. Jakie działania związane z fizycznym wdrożeniem systemu 5S należy w jej trakcie przeprowadzić?

- Spotkanie otwierające z pracownikami z informacją o programie 5S – służy ono przekazaniu pracownikom na poziomie operatorów i techników najważniejszych informacji związanych z wdrożeniem systemu 5S, w tym m.in. o planie działań, roli pracowników w procesie wdrożenia czy ich obowiązkach w ramach samego systemu. Tego rodzaju spotkanie odbywa się z pracownikami na każdej zmianie roboczej, aby informacje dotarły do wszystkich zainteresowanych.

- Szkolenie liderów z podstaw 5S i metod zarządzania tym systemem – z uwagi na to, że do właściwego działania metody 5S niezbędne jest wcielenie jej założeń w normalne procesy funkcjonujące w organizacji, należy kompleksowo przeszkolić kadrę menedżerską średniego szczebla. Wynika to z tego, że to oni będą odpowiedzialni za nadzór nad funkcjonowaniem nowego systemu.

- Przygotowanie i zakup materiałów niezbędnych do przeprowadzenia warsztatów 5S i działań powarsztatowych.

Obszary pilotażowe

Wdrożenie metodologii 5S na całej Produkcji poprzedzają działania w obszarach pilotażowych. Takie podejście pozwala m.in. przetestować rozwiązania wypracowane podczas przygotowywania projektu, przećwiczenie metod prowadzenia warsztatów 5S przez trenerów czy zaprezentowanie pracownikom na przykładzie niewielkiego wycinka firmy, dlaczego warto zaimplementować system 5S. W praktyce początkowe warsztaty prowadzone są przez nas, a z czasem coraz większy udział w ich prowadzeniu będą brali trenerzy, którzy w przyszłości będą odpowiedzialni za wdrożenie 5S w pozostałych obszarach organizacji.

Roll-out na cały obszar Produkcji po skutecznym obszarze pilotażowym

Zakończenie działań administracyjnych, komunikacyjnych, przygotowawczych oraz tych prowadzonych w obszarach pilotażowych pozwala rozpocząć właściwe wdrożenie systemu 5S w organizacji. Prowadzeniem działań wdrożeniowych zajmą się przeszkoleni na wcześniejszych etapach trenerzy. Pod ich czujnym okiem, krok po kroku będą wdrażane pierwsze 3 „S”, a w kolejnym etapie wprowadzane będą Standaryzacja i Samodyscyplina. Jako Entra Group zapewniamy zespołowi projektowemu stałe wsparcie na każdym etapie wdrożenia. Nasi konsultanci będą zjawiać się w zakładzie na wizyty, podczas których będą nadzorować m.in. planowanie działań i przeprowadzanie warsztatów, a także rozwiązywać pojawiające się problemy i udzielać zespołowi projektowemu merytorycznej pomocy.

Kilka dodatkowych słów warto poświęcić wdrażaniu Standaryzacji i Samodyscypliny. Jak wcześniej wspomnieliśmy, będą one implementowane równolegle do pierwszych 3 „S” po to, aby wprowadzany system mógł realnie działać w organizacji. Na tym etapie można wskazać trzy najważniejsze grupy aktywności.

- Działania powdrożeniowe i utrwalające – są one efektem przeprowadzanych warsztatów oraz pozostałych działań wdrożeniowych. Należy je stale kontrolować i rozwijać.

- Wprowadzenie audytów 5S – stanowią one podstawowe narzędzie kontroli i utrwalania systemu 5S. Powinny być prowadzone okresowo w każdym obszarze, w którym wdrożono system. Początkowo audytorami powinni być pracownicy nadzorujący system 5S, a docelowo należy dążyć do tego, aby audyty były realizowane krzyżowo przez liderów poszczególnych obszarów. Dzięki audytom można zadbać o ustawiczny rozwój systemu i bieżące weryfikowanie wyników, które prezentowane są na tablicach informacyjnych.

- Szkolenia uświadamiające i utrwalające dla pracowników i działania popularyzujące 5S wśród pracowników – we współpracy z Działem HR przygotowuje się specjalny zestaw szkoleń, które mają za zadanie wprowadzać, uświadamiać i utrwalać wiedzę na temat systemu 5S. Wykonana praca w tym zakresie owocuje skutecznym utrzymaniem systemu w działaniu, regularnym odświeżaniem wiedzy obecnych pracowników oraz szybszym przystosowywaniem nowo zatrudnionych osób do reguł panujących w organizacji.

Działania wdrożeniowe realizowane w innych obszarach firmy poza Produkcją

Udane wdrożenie systemu 5S w obszarze Produkcji i wypracowane w jego trakcie rozwiązania stanowią doskonałą bazę do implementacji tego podejścia także w innych obszarach firmy. Z doświadczenia możemy stwierdzić, że najczęściej, poza Produkcją, przedsiębiorstwa decydują się na wdrożenie 5S w takich działach jak:

- Dział Utrzymania Ruchu,

- Dział Kontroli Jakości,

- Magazyny.

Podsumowanie

Mamy nadzieję, że niniejszy artykuł nie pozostawił Ci wątpliwości odnośnie do tego, co to jest metoda 5S, jakie są jej założenia oraz jak i dlaczego warto ją wdrożyć w swojej firmie. Korzyści płynące z implementacji systemu 5S w przedsiębiorstwie produkcyjnym są naprawdę liczne. Wśród nich znajdują się między innymi: optymalizacja organizacji miejsc pracy oraz procesów produkcyjnych, wzrost produktywności, zwiększenie zaangażowania zatrudnionych osób w rozwój firmy, budowa dobrej kultury organizacji czy znacząca poprawa warunków, w jakich pracownicy wykonują swoje obowiązki. Określana mianem 5S metoda przynosi więc wiele plusów zarówno pracownikom, jak i firmom. Dodatkowo jej wdrożenie przybliża firmy do upragnionego celu jakie jest spełnianie standardów wyznaczanych przez Organizację Klasy Światowej.

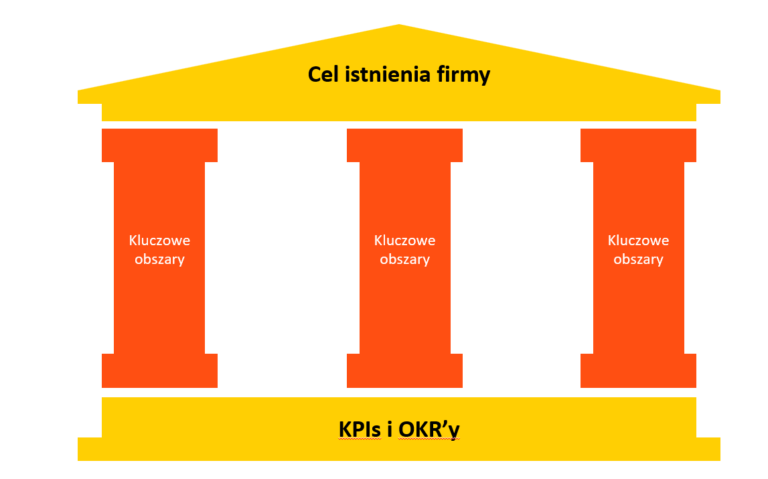

Jako Entra Group oferujemy Klientom profesjonalne i kompleksowe wsparcie w procesie wdrażania systemu 5S w ich organizacjach. Korzystając z naszego unikalnego know-how i wieloletniego doświadczenia sprawiamy, że projekt wdrożeniowy nie wpływa negatywnie na realia produkcyjne w firmie, a przynosi wymierne, długofalowe efekty. W ramach naszych działań bazujemy na autorskim Modelu by Entra, który składa się z trzech komplementarnych produktów:

- Fit Factory, który współtworzą m.in.: Efektywna Organizacja Produkcji, Optymalna Kontrola Jakości czy Automatyzacja i Cyfryzacja Produkcji,

- Flow Factory, w którego skład wchodzą m.in.: optymalizacja transportu wewnętrznego, optymalizacja procesów magazynowych oraz optymalizacja procesów logistycznych,

- Focus Factory pozwalający na skuteczne i precyzyjne Planowanie Operacyjne oraz optymalizację zapasów w organizacji.

Chcesz przeprowadzić w swojej firmie udany projekt wdrożeniowy 5S i zależy Ci na wsparciu ekspertów z dużym doświadczeniem w tym obszarze? Zapraszamy do kontaktu.