W przypadku firm produkcyjnych, które chcą stale się rozwijać i skutecznie rywalizować z konkurencją, optymalizacja procesów jest nie tylko szansą, ale i koniecznością. Wprowadzane w jej ramach zmiany sprawiają, że przedsiębiorstwo staje się bardziej efektywne i rentowne, dzięki czemu poprawia swoją pozycję na rynku. Jednym z kluczowych obszarów, jaki można zoptymalizować w tego typu organizacji, jest produkcja oraz związane z nią procesy. Skuteczna optymalizacja procesów produkcyjnych w przedsiębiorstwie jest nie lada wyzwaniem, któremu czoła stawiają zazwyczaj specjalizujący się w tym zakresie, doświadczeni eksperci z zewnętrznych podmiotów, takich jak Entra Group.

W tym artykule przedstawiamy najistotniejsze informacje na temat optymalizacji procesów produkcyjnych i wyjaśniamy między innymi: dlaczego warto się na nią zdecydować, kiedy to zrobić oraz jakie narzędzia są przydatne do realizacji tego celu.

Optymalizacja procesów produkcyjnych – jak wpływa na organizację?

Zanim odpowiemy na to pytanie, należy wcześniej przypomnieć, co to jest proces produkcji. To pojęcie obejmuje wszystkie zjawiska i celowo podejmowane działania, które sprawiają, że oddziałując na dany przedmiot, stopniowo wprowadzamy w nim zamierzone zmiany. Efektem wykonanej pracy ma być wyrób, który będzie mieć założoną wcześniej charakterystykę. Po nadaniu przedmiotowi odpowiednich właściwości następuje zakończenie procesu produkcyjnego.

Nieefektywność procesów produkcyjnych jest istotnym czynnikiem odpowiadającym za hamowanie rozwoju przedsiębiorstw funkcjonujących w tym obszarze. Konsekwencjami niedoskonałości w tej sferze są m.in. utrata rentowności i konkurencyjności czy niezadowolenie klientów. Optymalizacja produkcji oraz towarzyszących jej procesów jest kluczem do odwrócenia tego niepożądanego trendu i powrotu organizacji na właściwe tory.

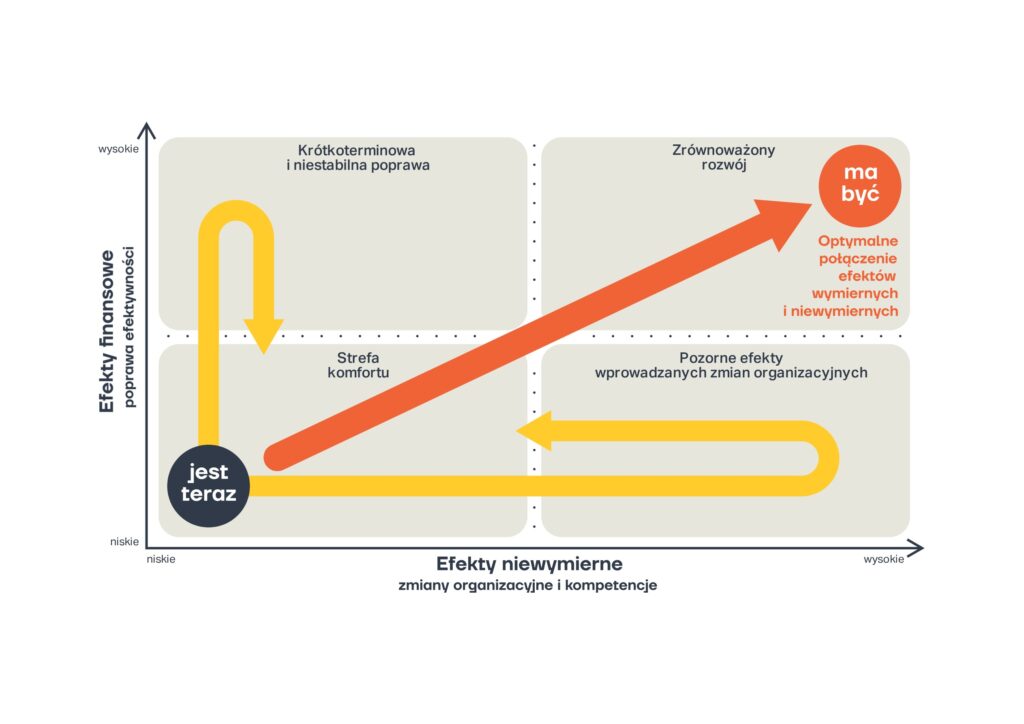

Jak optymalizacja procesów produkcyjnych wpływa na organizację? Dzięki niej firma może wejść na ścieżkę zrównoważonego rozwoju. Aby osiągnąć ten cel i wyjść ze strefy komfortu, niezbędne jest jednoczesne wprowadzanie zmian wymiernych i niewymiernych. W innym wypadku dojdzie do krótkoterminowej i niestabilnej poprawy pod względem finansowym lub jedynie pozornych efektów wprowadzanych zmian organizacyjnych. Co należy rozumieć przez zmiany wymierne i niewymierne? Efektami wymiernymi określa się efekty finansowe uzyskiwane na skutek poprawy efektywności, natomiast efekty niewymierne związane są ze zmianami organizacyjnymi oraz w zakresie kompetencji. Zrównoważony rozwój następuje, gdy udaje się wypracować optymalne połączenie efektów wymiernych i niewymiernych. Opisany mechanizm został przedstawiony na schemacie poniżej.

Optymalizacja procesów daje wymierne efekty. Udoskonalenie tego obszaru w firmie pozwala na osiągnięcie licznych korzyści, takich jak m.in.:

- zwiększenie wydajności i efektywności produkcji,

- optymalne wykorzystanie infrastruktury oraz innych zasobów,

- redukcja kosztów produkcji,

- poprawa jakości wytwarzanych produktów i spadek liczby reklamacji – wzrost zadowolenia klientów,

- terminowość realizacji zamówień,

- ograniczenie występowania kosztownych błędów,

- poprawa organizacji pracy i komunikacji w zakładzie.

Optymalizacja procesów produkcyjnych wiąże się z ich regularnym monitorowaniem i usprawnianiem, czego wynikiem ma być usprawnienie funkcjonowania organizacji.

Optymalizacja procesów produkcyjnych – kiedy ją stosować?

Wiele firm produkcyjnych nie realizuje w pełni swojego potencjału. Bardzo często można to zaobserwować podczas analizy efektywności produkcji czy wyników finansowych. Optymalizacja procesów produkcyjnych jest szansą na zauważalną poprawę tego stanu. Kiedy warto ją zastosować? Przyczyny takiej decyzji mogą być bardzo różne. Do najpopularniejszych z nich zalicza się m.in.:

- zbyt czasochłonną produkcję,

- zbyt wysokie koszty,

- nieoptymalne wykorzystywanie zasobów,

- niezadowalająca jakość wyrobów,

- chęć zwiększenia konkurencyjności organizacji na rynku,

- problemy z zakresu komunikacji interpersonalnej.

Optymalizacja procesów produkcyjnych pozwala na wprowadzenie nowych rozwiązań, które umożliwiają eliminację wielu niedoskonałości i poprawę kondycji organizacji.

Przebieg optymalizacji procesów produkcyjnych

Optymalizacja procesów produkcyjnych jest złożonym przedsięwzięciem, które wymaga od przeprowadzających ją specjalistów dużego doświadczenia oraz wiedzy. Przebieg optymalizacji procesów produkcyjnych można podzielić na kilka etapów.

- Identyfikacja procesów produkcyjnych.

- Wizualizacja i analiza procesów produkcyjnych – na tym etapie istotną rolę odgrywa prawidłowe zmapowanie procesów, które niesie za sobą szereg korzyści. Pozwala ono m.in. ustalić, w jaki sposób realizowane są procesy, określić, kto jest odpowiedzialny za poszczególne działania w mapowanych procesach czy zlokalizować obszary, które należy zoptymalizować.

- Wskazanie rozwiązań optymalizacyjnych.

- Wdrożenie wybranych metod optymalizacji produkcji.

- Monitorowanie i weryfikacja skuteczności wprowadzonych zmian.

Dzięki rzetelnej realizacji każdego z tych etapów możliwa jest efektywna optymalizacja procesów produkcyjnych.

Optymalizacja procesów produkcyjnych – jakich narzędzi używać?

Ważną kwestią, na którą należy zwrócić uwagę, są narzędzia oraz metody optymalizacji procesów produkcyjnych. Do usprawnienia tej sfery funkcjonowania organizacji wykorzystuje się m.in.:

- 5S,

- SMED,

- Standaryzację,

- Ciągłe Doskonalenie,

- Samodzielne Przeglądy.

Przed podjęciem decyzji o optymalizacji procesów produkcyjnych warto zapoznać się z charakterystyką każdego z tych narzędzi.

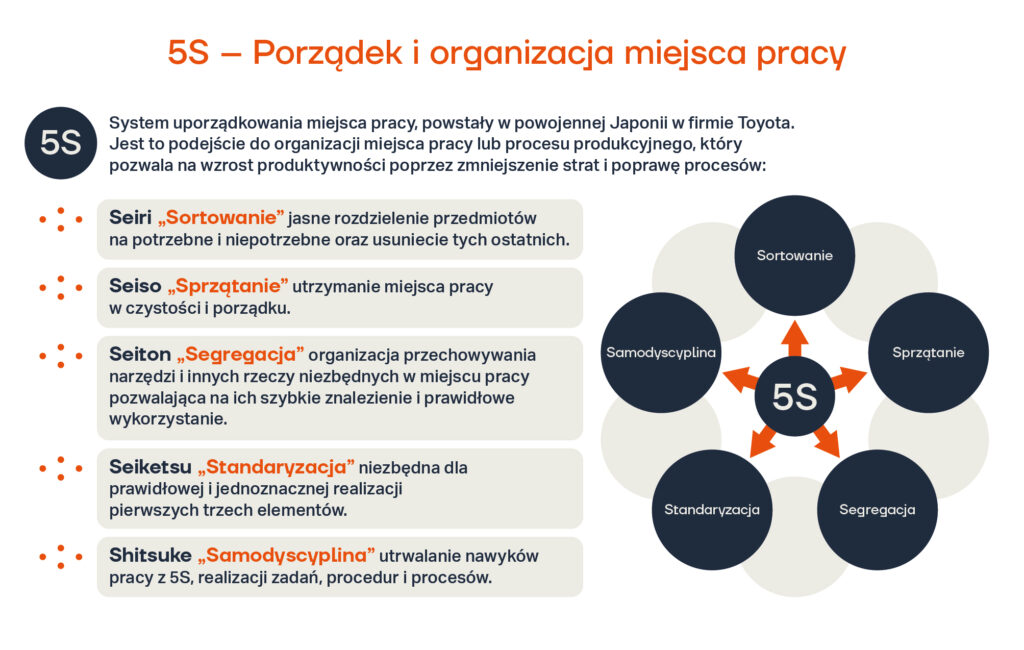

5S

5S to zbiór pięciu zasad pozwalających na optymalizację organizacji produkcji. Każda litera S oznacza jedną z reguł.

- Selekcja – należy oddzielić od siebie rzeczy potrzebne oraz niepotrzebne i wyeliminować niepotrzebne.

- Sprzątanie – należy utrzymywać porządek i czystość w miejscu pracy.

- Sortowanie – należy tak przechowywać narzędzia w miejscu pracy, aby można było je szybko znaleźć i prawidłowo użyć.

- Standaryzacja – należy określić standardy i stworzyć narzędzia do wizualnego wsparcia systemu, które ilustrują wymagane standardy i ułatwiają działanie pierwszych trzech S.

- Samodyscyplina – należy stworzyć nawyki pracy zgodne z wypracowanymi standardami wypracowanymi w poprzednich czterech elementach oraz wynikającymi z istniejących procedur organizacji i Ciągłego Doskonalenia.

SMED

SMED to narzędzie optymalizacji procesów produkcyjnych mające na celu redukcję czasu trwania przezbrojenia. Kluczowe w przypadku SMED jest umiejętne oddzielenie zadań wewnętrznych od zewnętrznych. Czynności wewnętrzne to takie, które można wykonać jedynie przy zatrzymanej produkcji, a zewnętrzne da się natomiast zrealizować przed zatrzymaniem lub po rozpoczęciu produkcji. Ta selekcja pozwala wyodrębnić również czynności marnotrawcze, które należy wyeliminować. Następnie dąży się do tego, aby, tam gdzie to możliwe, dokonać przekształceń czynności wewnętrznych w zewnętrzne oraz usprawnić jedną i drugą grupę czynności. Dzięki SMED można uzyskać dodatkowe moce produkcyjne i likwidować straty związane z tzw. wąskimi gardłami.

Standaryzacja

Jednym z istotnych narzędzi optymalizacji procesów produkcyjnych jest standaryzacja. Należy przez nią rozumieć ustalenie standardów, zgodnie z którymi mają być wykonywane określone procesy. Ma ona na celu wskazanie najlepszej z wybranych metod postępowania oraz sekwencji dla każdego procesu i pracownika. Standaryzacja polega także na komunikowaniu, przestrzeganiu oraz doskonaleniu standardów. Dążąc do standaryzacji należy pamiętać o zasadzie: najpierw usprawniamy proces, a dopiero potem go standaryzujemy.

Co można zyskać dzięki standaryzacji? Korzyści jest wiele – wśród najistotniejszych z nich można wyróżnić m.in.:

- ujednolicenie procesów,

- poprawę jakości pracy oraz wyrobów,

- zwiększenie wydajności,

- redukcję liczby opóźnień w dostawach,

- wzrost zadowolenia klienta,

- łatwiejsze wdrażanie nowych pracowników.

Ciągłe Doskonalenie

Co należy rozumieć przez pojęcie Ciągłego Doskonalenia? Jest to stały wysiłek zaangażowanych pracowników, a także zespołów wdrożeniowych, który jest ukierunkowany na poprawę swojego otoczenia. Wysiłki personelu koncentrują się na:

- poszukiwaniu usprawnień możliwych do realizacji małymi krokami, w dłuższej perspektywie czasowej,

- opracowywaniu przełomowych projektów poprawy obecnej sytuacji.

Efektem tych wysiłków ma być zwiększenie wartości produktów dla klienta oraz redukcja działań, które tej wartości nie dodają. W konsekwencji podjętych kroków powinny nastąpić również: poprawa szybkości dostaw oraz zachowanie konkurencyjności na dynamicznie zmieniającym się rynku.

Podstawowym celem Ciągłego Doskonalenia jest modyfikacja sposobu myślenia ludzi oraz kultury organizacji, która ma zapewnić pracownikom wszystkich szczebli możliwość realnego wpływu na poprawę ich części organizacji. Aby ten cel osiągnąć, niezbędne jest rzeczywiste zaangażowanie kadry kierowniczej, zwłaszcza średniego szczebla. Dzięki niemu możliwe będzie uruchomienie potencjału pracowników oraz uprawnienie ich do aktywnego działania.

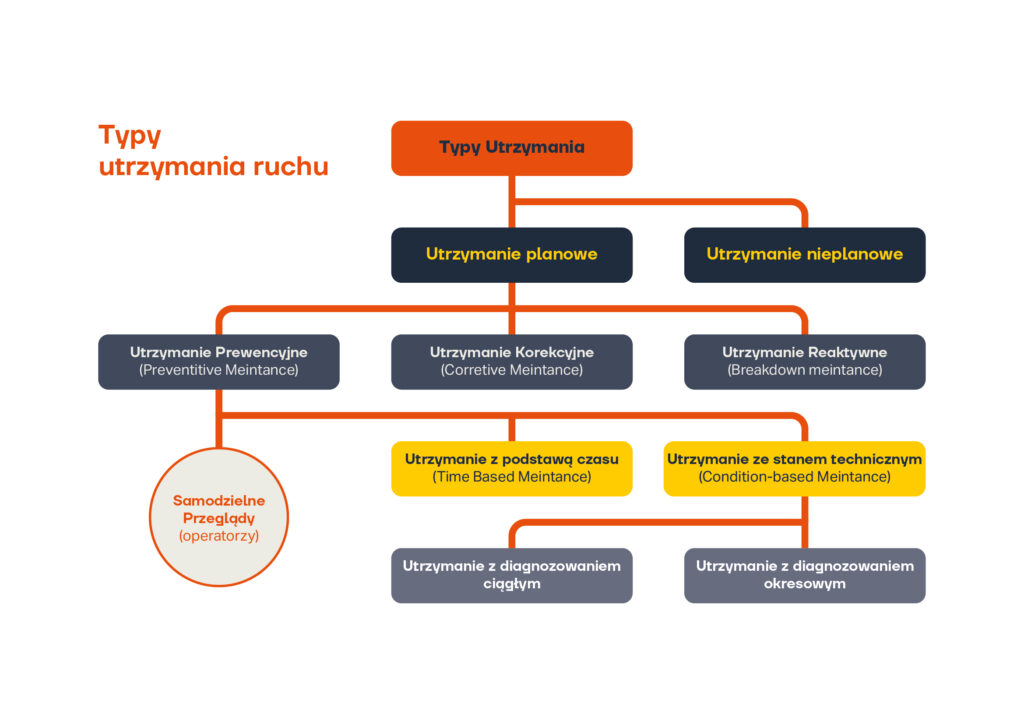

Samodzielne Przeglądy

Na czym polegają Samodzielne Przeglądy? Ich sens zawiera się w przekazaniu pracownikom produkcji odpowiedzialności za maszyny oraz urządzenia, a także wykonywanie podstawowych czynności obsługowych, np. drobnych napraw. Najważniejszymi celami Samodzielnych Przeglądów są:

- wykształcenie w pracownikach produkcji poczucia odpowiedzialności oraz własności maszyn,

- wzrost wiedzy na temat budowy urządzeń skutkujący zwiększeniem ich dostępności,

- wdrożenie udziału pracowników produkcji w procesy utrzymania ruchu.

W ramach Samodzielnych Przeglądów wykonywanych przez operatorów wykonywane są różne czynności, które można podzielić na Działania Prewencyjne, Działania Detekcyjne oraz Działania Naprawcze. Warto również wspomnieć o istotnym narzędziu wspierającym funkcjonowanie Samodzielnych Przeglądów – kontroli wizualnej, czyli jasnej, kompletnej i jednoznacznej informacji widocznej w miejscu, w którym ma być używana. Dzięki niej możliwa jest skuteczna eliminacja różnego rodzaju błędów i zaniedbań.

Podsumowanie

Optymalizacja procesów produkcyjnych w organizacji niesie za sobą wiele korzyści. Umożliwia ona m.in. wzrost efektywności produkcji i poprawę jakości wyrobów, co przekłada się zadowolenie klienta i renomę firmy. Optymalizacja procesów pozwala także ograniczyć koszty produkcji, dzięki czemu poprawia się rentowność przedsiębiorstwa. Jest to więc sposób na uwolnienie potencjału organizacji i jej powrót na ścieżkę rozwoju.

Jako Entra Group specjalizujemy się w zakresie optymalizacji procesów produkcyjnych. Dzięki naszemu wsparciu Klienci mogą stale się rozwijać i pozostawać konkurencyjni na trudnym rynku. Jesteśmy autorami innowacyjnego Modelu by Entra, który składa się z trzech komplementarnych produktów:

- Fit Factory – tworzą go m.in. Efektywna Organizacja Produkcji, Optymalna Kontrola Jakości czy Automatyzacja i Cyfryzacja Produkcji,

- Flow Factory, w skład którego wchodzą m.in.: optymalizacja transportu wewnętrznego, optymalizacja procesów magazynowych oraz optymalizacja procesów logistycznych,

- Focus Factory umożliwiająca skuteczne i precyzyjne Planowanie Operacyjne oraz optymalizację zapasów w organizacji.

Usługi Entra Group to szansa dla organizacji na osiągnięcie celu, jakim jest funkcjonowanie zgodne ze standardami Przemysłu 4.0.

Zapraszamy do kontaktu.