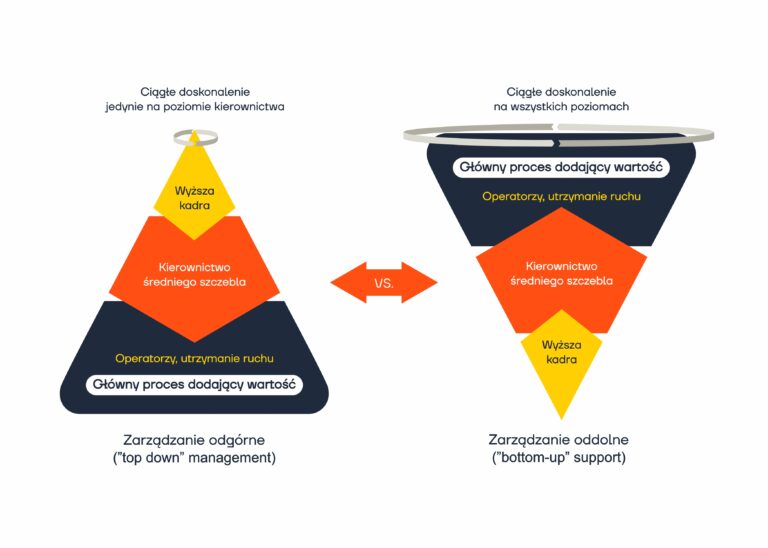

Przedsiębiorstwa produkcyjne podejmują szereg działań, które mają sprawić, że efektywność produkcji będzie się zwiększać. Podstawowym sposobem na osiągnięcie tego celu jest Efektywna Organizacja Produkcji. To złożony proces, który prowadzi do optymalizacji produkcji oraz zapewnienia jej wyższej rentowności. Na jakich zadaniach skupia się Efektywna Organizacja Produkcji? Pierwszym z nich jest optymalna organizacja pracy załogi, która wiąże się z budowaniem kompetencji nadzoru produkcji, a także wzmacnianiem kompetencji pracowników produkcyjnych. Inną istotną kwestią budowa kultury organizacji, która będzie wspierać eliminację strat zarówno w obszarze produkcji, jak i procesach supportujących. Kolejnym wyzwaniem, przed którym stoi Efektywna Organizacja Produkcji, jest usprawnienie komunikacji i przepływu informacji w firmie, będących niezbędnym elementem optymalnego realizowania obowiązków.

Oprócz trzech wskazanych zadań, na których powinna skupiać się Organizacja Produkcji, należy również zwrócić uwagę na jeszcze jeden aspekt. Kluczową rolę dla efektywności produkcji odgrywa wprowadzanie kultury zarządzania przez fakty. W tym celu wykorzystuje się wskaźniki zbudowane na bazie automatycznie mierzonych oraz raportowanych danych. Jednym z takich przydatnych narzędzi jest wskaźnik efektywności produkcji, określany jako współczynnik OEE. W dzisiejszym artykule wyjaśniamy między innymi: czym jest współczynnik OEE oraz jak za jego pomocą zobrazować efektywność produkcji.

Co to jest współczynnik OEE?

Efektywność produkcji może być mierzona na różne sposoby. Najlepszym narzędziem dla procesów produkcyjnych umaszynowionych jest współczynnik OEE (z ang. Overall Equipment Effectiveness), czyli wskaźnik efektywności wykorzystania maszyn. Często uznaje się go za jeden z kluczowych wskaźników efektywności w zakładach produkcyjnych. Współczynnik OEE stanowi wyniki iloczynu trzech elementów – Dostępności, Wydajności i Jakości. Wyraża się go w ujęciu procentowym, co jest bardzo wygodne – dzięki temu za pomocą jednej liczby możemy zobrazować efektywność produkcji. Warto jednak podkreślić, że współczynnik OEE to nie tyle stricte miernik czy wskaźnik, ile narzędzie, które dobrze wykorzystane może wspomóc optymalizację procesów produkcyjnych i podnosić efektywność produkcji.

Ocena efektywności produkcji w organizacji powinna odbywać się na wielu poziomach. To jeden z powodów, dla których współczynnik OEE jest tak przydatny. Wynika to z faktu, że można go wykorzystać zarówno do wyrażenia efektywności poszczególnych maszyn, linii produkcyjnej, jak i na poziomie całego zakładu. Im wyższa wartość współczynnika OEE, tym mniejsze straty ponosi produkcja, która wypada dzięki temu lepiej pod względem rentowności. Wysoki współczynnik OEE jest szczególnie ważny w przypadku zasobów krytycznych, czyli maszyn produkujących wyroby, na które jest największe zapotrzebowanie.

Jak obliczyć współczynnik OEE?

Współczynnik OEE oblicza się poprzez iloczyn trzech pomniejszych wskaźników wyrażony w ujęciu procentowym, czyli:

- Dostępności (AV),

- Wydajności (PF),

- Jakości (Q).

Aby móc obliczyć współczynnik OEE, należy wcześniej wyznaczyć każdy z tych trzech wskaźników. Założenia i wielkości użyte do tych obliczeń doskonale obrazuje poniższa grafika.

Dostępność (AV)

Wskaźnik dostępności obrazuje, w jakim stopniu wykorzystano planowany czas produkcyjny. W celu wyznaczenia wskaźnika dostępności trzeba znać planowany czas produkcyjny oraz czas dostępny, czyli różnicę czasu planowanego oraz czasu, w którym linia jest z różnych powodów zatrzymywana. Następnie na tej podstawie wylicza się stosunek czasu dostępnego do planowanego czasu produkcyjnego i otrzymuje się wskaźnik dostępności.

Wydajność (PF)

Czym jest wskaźnik wydajności? Jest to miernik prędkości procesu służący określeniu tego, czy produkcja przebiega zgodnie z nominalnym czasem przyjętym do planowania produkcji. Jak obliczyć wydajność produkcji? Wydajność produkcji można wyznaczyć, wykorzystując wzór, który przyjmuje formę stosunku czasu pracy, czyli czasu dostępnego pomniejszonego o straty prędkości, do czasu dostępnego.

Jakość (Q)

Trzecim wskaźnikiem potrzebnym nam do obliczenia współczynnika OEE jest wskaźnik jakości. Jest to stosunek efektywnego czasu, czyli czasu pracy pomniejszonego o czas „złej jakości” do czasu pracy. Przyczynami wydłużania się czasu „złej jakości” mogą być m.in. braki, odpady, reworki oraz reklamacje.

Znając każdy z tych trzech elementów, można obliczyć współczynnik OEE. W tym celu stosuje się wzór przedstawiony poniżej.

OEE = AV x PF x Q x 100%

Jak zbierać dane?

Istnieją różne sposoby zbierania danych służących do obliczania współczynnika OEE. Wśród nich wyróżnić można m.in.:

- ręczne zbieranie danych,

- metodę ręczną wspomaganą oprogramowaniem,

- zautomatyzowane zbieranie danych.

Pierwszy ze sposobów polega na wypełnianiu specjalnych arkuszy, a następnie zliczaniu zapisanych w nich danych i wykonaniu odpowiednich wykresów. Ręczne zbieranie danych niesie za sobą jednak duże ryzyko nierzetelności i obarczone jest znaczącymi niedokładnościami. Problematyczne jest także to, że zazwyczaj raporty zestawiające zapisane dane nie są tworzone codziennie, co sprawia, że po czasie trudno zweryfikować przyczynę powstałych strat.

Innym rozwiązaniem są programy do zbierania informacji, które wspomagają pracowników w ręcznym zbieraniu danych. Pracownicy wprowadzają dane do odpowiednich formularzy, po czym oprogramowanie dokonuje przetwarzania danych. Jest to lepsza metoda niż samo ręczne zbieranie danych, jednak nadal nie eliminuje ona problemów związanych z niedokładnością wpisywanych informacji.

Organizacje, którym zależy na tym, aby efektywność produkcji była mierzona w sposób sprawny i rzetelny, automatyzują proces zbierania danych. Dzięki rozwojowi rozwiązań Przemysłu 4.0 z obszaru Internetu Rzeczy (IoT) w wielu przypadkach optymalizacja tego procesu jest możliwa bez całościowej wymiany urządzeń zainstalowanych na linii. W tym celu wykorzystuje się zwykle specjalne oprogramowanie oraz nowoczesne czujniki, które umożliwiają dokładniejsze i sprawniejsze zbieranie danych. Automatyzacja zbierania danych pozwala do optymalnego minimum ograniczyć w tym procesie czynnik ludzki, niosący za sobą ryzyko popełnienia błędu.

Jakie są problemy z OEE? Gdzie firmy mają wyzwania?

Współczynnik OEE to przydatne narzędzie, które może pomóc w optymalizacji i zwiększeniu efektywności produkcji. Wiążą się z nim jednak różne problemy, stanowiące niemałe wyzwania dla posługujących się nim firm. Z jakimi trudnościami mogą spotkać się przedsiębiorstwa produkcyjne wykorzystujące OEE?

Wyznaczanie wskaźnika wydajności

Pierwszym z często spotykanych problemów związanych ze współczynnikiem OEE jest prawidłowe zdefiniowanie standardowej prędkości maszyny, której wydajność chcemy obliczyć. Poniżej prezentujemy dwie podstawowe metody radzenia sobie z tym wyzwaniem.

Jednym ze sposobów jest zdefiniowanie celu, który początkowo może wydawać się nierealny. Przykładowo można założyć sobie prędkość standardową 1000 jednostek na godzinę, podczas obecna maksymalna prędkość produkcji wynosi zaledwie 550 jednostek na godzinę. Jakie korzyści zapewnia takie założenie? Dzięki temu uzyskujemy niezmienność celu oraz jasny sygnał, ile jeszcze nam brakuje do jego osiągnięcia. Należy przy tym pamiętać, że parametr nie powinien być modyfikowany. Wiele organizacji rezygnuje niestety z takiego podejścia, ponieważ bardziej interesuje je dobry wynik, aniżeli trend i analiza przyczyn.

Inną metodą postępowania jest rewidowanie celów małymi krokami oraz modyfikacja założeń po osiągnięciu określonego pułapu. Niesie to jednak za sobą pewien problem – wyniki w dłuższej perspektywie stają się nieporównywalne ze sobą.

Jedna standardowa prędkość maszyny

Nierzadko firmy decydują się na to, aby ograniczyć się do jednej standardowej prędkości dla danej maszyny. Co ciekawe, robią to pomimo tego, że na jednej linii mogą produkować wyroby o różnej charakterystyce technologicznej. Oznacza to, że prędkości maszyny mogą wahać się np. między 300 a 600 jednostek na godzinę. Pozornie ułatwia to administrację, ale powoduje, że nie ma możliwości analizy wyników, a część z nich przekracza 100%. Należy sobie w takim momencie jednak pytanie – gdzie znajduje się nasz cel, skoro przekroczyliśmy już to 100%? Akceptacja takich wyników lub stymulowanie do ich osiągania to szkodliwa praktyka, która utrudnia organizacji postawienie kroku naprzód.

Bazowanie na benchmarkach zewnętrznych

Jeśli chcemy dobrze posługiwać się narzędziem, jakim jest współczynnik OEE, musimy pamiętać, że każdy biznes jest inny i każda linia produkcyjna może być inna. Należy bardzo ostrożnie podchodzić do bezkrytycznego przyjmowania jako wyznaczników zarówno zasłyszanych benchmarków branżowych, jak i znanego standardu World Class, zgodnie z którym współczynnik OEE powinien wynosić co najmniej 85%.

Znacznie lepszym rozwiązaniem jest tzw. benchmarking wewnętrzny, który można podzielić na dwie grupy. Pierwszy z nich powinien odbywać się pomiędzy liniami w ramach zakładu lub w ramach grupy zakładów jednej organizacji. Trzeba przy tym pamiętać o tym, aby uważać na strukturę produktową oraz wielkość serii produkcyjnych, które mogą zaburzyć porównywalność. Drugim rozwiązaniem jest metoda BoB, czyli Best-of-Best. Bazuje ona na identyfikacji wyników osiągniętych w przeszłości przez organizację. Pozwala to przeanalizować realne wyniki dla danej linii produkcyjnej w ciągu ostatnich 52 tygodni. W toku analizy należy skoncentrować się na efektywności najlepszych 10% tygodni – przy ograniczonym zakresie danych można wyłonić i przeanalizować do 20% z nich – dla każdego z elementów składowych OEE. Następnie wyznacza się z nich średnią dla każdego z elementów OEE, czyli Dostępności, Wydajności oraz Jakości. Współczynnik OEE wyliczony na bazie tych wyników stanowi później wartość odniesienia.

Brak wdrożonych rozwiązań z palety Przemysłu 4.0

Bazowanie na subiektywnym raportowaniu przez operatorów naraża organizację na duże ryzyko. Przemysł 4.0 oferuje firmom natomiast wiele różnych narzędzi, które umożliwiają skuteczną optymalizację tego obszaru. Jako Entra Group od trzech lat współpracujemy z partnerami technologicznymi, którzy oferują czujniki pozwalające w prosty i bezinwazyjny sposób zweryfikować efektywność pracy maszyn. Jakie korzyści niosą za sobą tego typu innowacyjne rozwiązania? Zapraszamy do zapoznania się z filmem, w którym razem z naszym Klientem opowiadamy szerzej o tym, jak podnosić efektywność produkcji, a także jak wykorzystać technologię do jej monitorowania.

Jak zaprezentować wyniki?

Przed przystąpieniem do analizy OEE należy w odpowiedni sposób zaprezentować uzyskane wyniki. Wykonany w tym celu wykres powinien uwzględniać:

- całkowity czas,

- planowany czas,

- czas dostępny związany z Dostępnością,

- czas pracy związany z Wydajnością,

- efektywny czas związany z Jakością.

Dzięki zaprezentowaniu danych w takiej formie w czytelny sposób możemy zobrazować, który z elementów – Dostępność, Wydajność czy Jakość, najbardziej potrzebuje optymalizacji. Zamieszczona poniżej grafika przedstawia koncepcję tego, jak można zwizualizować uzyskane wyniki.

Analiza przyczyn strat

Kiedy dane na temat Dostępności, Wydajności, a także Jakości zostały zebrane oraz zestawione można przejść do analizy przyczyn strat i marnotrawstwa. Można w tym celu wykorzystać różne narzędzia analityczne, w tym m.in.:

- analizę efektywności z wykorzystaniem metody BoB,

- analizę Pareto – za jej pomocą możemy wykryć, gdzie w naszym procesie jest największy potencjał do doskonalenia,

- analizę Waterfall,

- analizę statystyczną np. czasów przezbrojeń.

Analiza przyczyn strat pozwala na zidentyfikowanie najważniejszych problemów wpływających negatywnie na efektywność produkcji i podjęcie działań, które pozwolą je wyeliminować. Przykładem takich działań mogą być np. standaryzacja procesu oraz szkolenia wewnętrzne. Umiejętna analiza przyczyn jest więc kluczem do tego, aby wykryć słabe punkty obecnego procesu i móc pracować nad ich poprawą.

Podsumowanie

Wysoka efektywność produkcji to cel, który stawia przed sobą wiele przedsiębiorstw produkcyjnych. W jaki sposób to osiągnąć? Niezbędna do tego jest Efektywna Organizacja Produkcji, która poprawia wiele funkcjonowanie wielu obszarów w tym dziale m.in. poprzez wprowadzenie kultury zarządzania przez fakty. Jeśli firmę interesuje skuteczna optymalizacja procesów produkcyjnych, to przydatnym narzędziem pomocniczym okaże się współczynnik OEE, który umożliwia ocenę efektywności produkcji. Uwzględnia on zarówno aspekt Dostępności, Wydajności, jak i Jakości. Dogłębna analiza zebranych danych związanych ze współczynnikiem OEE pozwala na wykrycie najistotniejszych przyczyn strat w procesie oraz opracowanie działań, które pomogą rozwiązać istniejące problemy i sprawić, że organizacja procesu produkcyjnego będzie optymalna.

Jako Entra Group świadczymy profesjonalne usługi z obszaru Efektywnej Organizacji Produkcji. W naszej ofercie jest obecny autorski Model by Entra, który składa się z trzech komplementarnych produktów:

- Fit Factory, który obejmuje m.in. Efektywną Organizację Produkcji, Optymalną Kontrolę Jakości, Efektywne Utrzymanie Ruchu czy Automatyzację i Cyfryzację Produkcji,

- Flow Factory, który współtworzą m.in.: optymalizacja transportu wewnętrznego, optymalizacja procesów magazynowych oraz optymalizacja procesów logistycznych,

- Focus Factory umożliwiający skuteczne i precyzyjne Planowanie Łańcucha Dostaw oraz optymalizację zapasów w organizacji.

Dzięki współpracy z nami firma produkcyjna może wejść na wyższy poziom, na którym będzie spełniać standardy wyznaczane przez Przemysł 4.0.

Zapraszamy do kontaktu.