Wprowadzenie

Wielu z nas w czasie obecnego kryzysu zastanawia się, jak szybko i skutecznie obniżyć koszty operacyjne biznesu. Obszarów jest wiele, ale wspólnie chcemy przedstawić nasze pomysły oparte o prawie 20-letnie doświadczenie w prowadzeniu projektów zarządczych i optymalizacyjnych w obszarze logistyki, a precyzyjniej – w procesach magazynowania.

Koszty magazynowania materiałów oraz produktów od zawsze stanowią znaczący udział w funkcjonowaniu Łańcucha Dostaw. W czasie, gdy przychody wielu firm znacząco spadły, a zamówienia zostały wycofane przez klientów, warto przyjrzeć się kosztom magazynowania na nowo, tak, aby zidentyfikować możliwości ich ograniczenia.

Koszty pracownicze

Z naszego doświadczenia zarządczego i projektowego wynika, że warto zacząć od rzeczy najprostszych, ale dla wielu organizacji nie zawsze oczywistych. Do takich należy jeden z elementów kosztów wynagrodzeń – nadgodziny. Głównym identyfikowanym przez nas problemem nie jest wcale nadmiar pracy i przeciążenie pracowników, ale nieprawidłowe lub czasami wręcz błędne planowanie i tworzenie grafików prac poszczególnych zmian.

Za przykład niech posłuży sytuacja jednego z naszych klientów. Na pierwszej zmianie realizowano zarówno rozładunki, załadunki, jak i znaczną część procesu kompletacyjnego dla wysyłek kurierskich wysyłanych po południu. Na podstawie przeprowadzonych w trakcie projektu analiz obciążenia pracą potwierdziliśmy, że na zmianie nocnej ilość operacji w przeliczeniu na dostępną roboczogodzinę przeważnie była zdecydowanie niższa niż na opisanej pierwszej zmianie porannej. Zaobserwowana oraz potwierdzona analizami sytuacja generowała znaczne nadgodziny, gdyż w celu „wyrobienia się z pracą” pracownicy często zostawali dodatkowe 3-4 godziny w ramach „nadgodzin”. Zaproponowane rozwiązanie skoncentrowało się na efektywniejszym zaplanowaniu prac oraz dostosowaniu ilości osób na poszczególnych zmianach. Oczywiście nie zabroniono nadgodzin, ale określony proces ich planowania spowodował większą przejrzystość oraz kontrolę kosztów. W czasie kryzysu dodatkowym rozwiązaniem może być wprowadzenie mechanizmu równoważnego systemu rozliczania czasu pracy.

W skali roku oszczędności przekroczyły 1 mln złotych! Dlatego warto zastanowić się, jak wygląda w Twojej firmie struktura kosztów osobowych w magazynach. Precyzyjne planowanie poziomu obciążenia pracą jest zawsze punktem startu wszelkich optymalizacji i przynosi wymierne oszczędności.

Oczywiście to tylko pierwszy krok. Co zatem zrobić, gdy problem został rozwiązany lub nie występuje w organizacji? Gdzie szukać dalszego potencjału redukcji kosztów?

Kolejnym wyzwaniem, z którym borykają się przedsiębiorcy, jest kwestia wykorzystania urlopów wypoczynkowych, a mówiąc precyzyjnie – ilość dni zaległego urlopu. Średnio jest to 20-25 dni na pracownika. W obecnej sytuacji zmniejszonej liczby operacji magazynowych korzystnie jest tak zaplanować pracę, aby pracownik mógł wykorzystać cały zaległy urlop. Negatywnie oceniamy pomysły forsowane przez niektórych przedsiębiorców stawiające sobie za cel wykorzystanie przez pracownika także urlopu bieżącego. Reakcja na taką propozycję może być negatywna i zakończyć się jego odejściem z pracy. Warto pamiętać, że mobilność pracowników w obszarze magazynowym jest największa, bez względu na sytuację gospodarczą. Kiedy jednak można rozważyć takie działania? Przed podjęciem decyzji należy przeanalizować stan środków na ZFŚS oraz regulamin jego wykorzystania. Może warto przedstawić pracownikowi dawno zapomniane w wielu organizacjach dopłaty do tzw. „wczasów pod gruszą” dla urlopów w okresie najbliższych 2 miesięcy? Bez względu na rozwiązanie należy pamiętać, że to pracownik podejmuje decyzję.

Kończąc tematykę optymalizacji kosztów osobowych w magazynach warto zwrócić uwagę także na kwestię dodatków za pracę w godzinach nocnych oraz dniach świątecznych, dla których regulacje bazowe znajdują się w prawie pracy. Sprawdź, czy regulacje firmowe pozostają z nim w zgodzie.

Zasoby

Drugim obszarem po kosztach wynagrodzeń są wydatki, które w ramach operacji magazynowych przeznaczamy na zasoby transportowe, takie jak wózki widłowe. Zwykle obserwujemy, że zasoby przewyższają zapotrzebowanie o 20-30%. Jest to wynikiem planowania wewnętrznych zasobów pod tzw. „szczyty zapotrzebowania” w okresie danego dnia. Co stoi na przeszkodzie, aby po właściwym zbilansowaniu operacji, o którym pisaliśmy wcześniej, nie zoptymalizować liczby zasobów transportowych do dyspozycji?

Na początku powstaje pytanie, czy sprzęt jest własnością firmy i można pomyśleć o jego wykorzystaniu w innych wydziałach, zakładach albo o jego sprzedaży. Należy przy tym pamiętać o podstawowej zasadzie, aby w pierwszej kolejności pozbywać się najstarszych jednostek, które generują największe koszty serwisowe, a nie tych najnowszych, za które można uzyskać najlepszą cenę. W drugim przypadku, gdy sprzęt jest w leasingu lub najmie długoterminowym, powinno się rozpocząć rozmowy w celu renegocjacji umowy pod kątem ilości wynajmowanych jednostek. Bez względu na okoliczności, sprawnie przeprowadzone działania pozwolą obniżyć koszty wewnętrznej infrastruktury transportowej.

Wynajem powierzchni

Trzecim obszarem z zakresu tematyki magazynowej jest potencjał związany z kosztami wynajmu zewnętrznych powierzchni magazynowych. Dziś to idealny moment, aby zastanowić się, czy ilość wynajmowanej powierzchni jest adekwatna do zapotrzebowania. W przypadku, gdy obroty się zmniejszają, a poziom produkcji spada, może to przynieść redukcję zapasu. Taka sytuacja wprost przekłada się na niższe zapotrzebowanie na wynajmowaną powierzchnię, a kryzys powoduje, że najemcy są bardziej elastyczni. Jeśli magazynowanie jest procesem hybrydowym, tzn. posiadasz magazyny własne i wynajmowane, należy sprawdzić czy można obniżyć w całości lub części ilość magazynów wynajmowanych, tak, aby w efekcie prowadzić operacje głównie we własnych lokalizacjach. I na zakończenie tej części przykład naszego klienta, który po wdrożeniu przedstawionych rekomendacji w obszarze zarządzania zapasami surowców i materiałów zredukował potrzeby na wynajem magazynów o 90%. Wpływ na stronę kosztową jest oczywisty.

„Nie możemy rozwiązywać problemów używając takiego samego schematu myślowego, jakim posługiwaliśmy się w trakcie ich pojawienia się”

– Albert Einstein

Produkty zagrożone lub przeterminowane

Ostatnim kluczowym aspektem istotnym dla każdego magazynu są produkty zagrożone lub przeterminowane, które często nazwane są przez nas „patologicznymi”. Konieczna jest kontrola ilości miejsca w magazynie zajmowanego przez ten rodzaj produktów, w wyniku której powinno być wiadome, gdzie są obecnie składowane i czy jest to najbardziej optymalne miejsce. W wielu przypadkach do tej pory nie było czasu, a często także pomysłu, co z tymi produktami zrobić. Teraz, kiedy intensywność pracy jest mniejsza, należy zweryfikować podejście do tej kwestii i podjąć działania operacyjne.

Historia produktów patologicznych może być różna. Część z nich jest po prostu z różnych powodów niesprzedawalna w standardowej cenie, inne mogą być nieodebranymi zamówieniami. Zapewne znajdą się też takie, które były zakupami strategicznymi surowców czy zbliżają się do końca terminu przydatności lub limitów terminów handlowych. Wspólne działanie z przedstawicielami Działu Sprzedaży są teraz koniecznością.

Może się jednak okazać, że są powody, aby produkty te zatrzymać. W takim wypadku należy zidentyfikować najmniej ergonomiczne miejsce w magazynie i tam je umieścić. Można też składować je blokowo, tak, aby uwolnić najbardziej ergonomiczną część magazynu, a w konsekwencji zoptymalizować trasy pokonywane przez pracowników i czas realizowania czynności magazynowych.

Należy pamiętać, że wdrożenie działań związanych z produktami „patologicznymi” wymaga od Zarządu odważnych decyzji w kwestiach finansowych, gdyż każda utylizacja lub sprzedaż poniżej cen standardowych generuje dodatkową stratę. W tym momencie uwaga do decydentów: należy zastanowić się, czy lepsza jest księgowa strata i poprawa płynności, czy funkcjonowanie w realiach „prawdopodobnego” przychodu w niezbyt precyzyjnie określonej przyszłości?

Podsumowując pragnę zwrócić uwagę na istotne aspekty organizacyjne. Podejdź do trudnego czasu kryzysu aktywnie. Zakwestionuj obecną sytuację w magazynie i bądź odważny w identyfikowaniu działań. Na koniec pamiętaj, że najlepsze praktyki, które teraz wypracujesz, musisz podtrzymać i wprowadzić do swoich procesów na stałe, wtedy kiedy gospodarka na nowo się odbuduje. Bądź konsekwentny w egzekwowaniu tych ustaleń i nie pozwól na ponowne „rozluźnienie” myślenia.

Dodaję jeszcze komentarz jednego z naszych klientów, który oceniał efekty prac prowadzonych z naszym zespołem.

Działania zainicjowane i przeprowadzone z Wami spowodowały, że organizacja wyszła ze strefy komfortu. Okazało, że można coś zmienić. To uwolniło dodatkową energię zespołu i pokazało potencjał kadry, której zaufaliśmy. Teraz widzimy, że zmiana motywuje do poszukiwania dalszych usprawnień w organizacji.

Magazyny w dobie kryzysu – wzrost znaczenia e-commerce

W poprzedniej części artykułu skupiliśmy się na najprostszych metodach optymalizacji kosztów w magazynie koncentrujących się na dostosowaniu posiadanych zasobów do wymagań naszego magazynu oraz operacji, jakie w nim realizujemy. W okresie dynamicznych zmian rynku, spowodowanych nie tylko COVID-19, należy te działania traktować jako wstęp do zdefiniowania wyzwań, na jakie napotykają menedżerowie zarządzający magazynami.

W tej części publikacji chcemy podzielić się naszym doświadczeniem w zakresie skutecznego reagowania na nowe wyzwania w procesach magazynowania, które pojawiają się w związku z rosnącą rolą kanału e-commerce w handlu. Pomimo tego, że jeszcze w 2019 roku udział e-commerce w handlu wynosił niespełna 5%, to dynamika na poziomie 18% rocznie plasowała rynek polski na jednym z czołowych miejsc w rankingach europejskich. Już ponad 60% polskich internautów realizowało zakupy on-line, a badania z połowy kwietnia br. pokazują, że dla blisko 60% polskich firm kanał e-commerce się strategicznym w realizowaniu biznesu. Taka sytuacja spowodowała, to nasze magazyny skazane są na stał „zderzenie” z wymaganiami i specyfiką tego kanału sprzedaży.

Cytat: Wg expertów Digital Experts Club „obecna sytuacja sprawiła, iż wiele organizacji zdało sobie sprawę, że dotychczasowy brak inwestycji w kanał Digital był zbyt konserwatywnym i nieodpowiednim kierunkiem rozwoju biznesu. […] W obecnym tempie zmian nie możemy pozwolić sobie na takie podejście”

Procesy magazynowe w dobie e-commerce

Specyfiką wysoko wolumenowego handlu hurtowego są dostawy realizowane do punktów dystrybucji sieci lub punktów sprzedaży, a wysyłki są kumulowane, co powoduje, że ich liczba jest stosunkowo nieduża. E-commerce zrywa z taką charakterystyką, gdyż tutaj mamy do czynienia z dużą ilością dostarczanych produktów i gigantyczną liczbą wysyłek pojedynczych paczek, zawierających najczęściej od 1 do maksymalnie kilku produktów. Nieznacznie lepiej sprawa wygląda w przypadku produktów spożywczych, gdzie wielkość paczki może dochodzić do kilkudziesięciu produktów. Wynik jest prosty – do przygotowania wysyłki takiej samej ilości produktów nasz magazyn potrzebuje znacznie większego nakładu pracy, ale czasu mamy dużo mniej. Każda paczka i wysyłka wymagają oddzielnej kompletacji, a rosnąca liczba list kompletacyjnych powoduje, że rosną kolejne grupy kosztowe w procesach magazynowych, np. opakowania wysyłkowe, dokumentacja wysyłkowa.

Cytat: Skala zakupów przez Internet jest na tyle duża, że jedna z czołowych firm kurierskich w „najgorętszym” dniu w roku obsługuje nawet milion paczek.

Kolejnym wyzwaniem, poza wspomnianym wyżej rozdrobnieniem wysyłkowym, jest oczekiwanie klienta e-commerce na dostarczenie towaru w precyzyjnie określonym czasie, z reguły liczonym maksymalnie do 24 godzin. Najistotniejszymi parametrami umożliwiającymi sprostanie tym wymaganiom są szybkość i elastyczność działania. Należy pamiętać, że klient e-commerce jest bardzo wrażliwy na dotrzymywanie ustalonych warunków, więc jest duże ryzyko, że w przypadku „wpadki” już do nas nie wróci, a złota zasada sprzedaży mówi, że „taniej jest utrzymać obecnego klienta niż zdobyć nowego”. Pamiętajmy, że rosnąca popularność social mediów powoduje, że jeden niezadowolony klient może zapoczątkować negatywny PR, którego mogą nie powstrzymać nawet setki zadowolonych klientów.

Ostatnim z kluczowych wyzwań, nieporównywalnym w skali z logistyką, jest kwestia obsługi zwrotów, gdyż konsument ma prawnie zagwarantowaną możliwość odstąpienia od umowy zawartej na odległość i, wbrew pozorom, często z tego prawa korzysta. Szczególnie w branży „odzież i obuwie” wolumen zwrotów przekracza w niektórych sklepach ponad 50%. Obsługa zwrotów to nie tylko proste przyjęcie magazynowe, jak w przypadku materiałów czy surowców, ale szereg czynności związanych z weryfikacją stanu przesyłki czy produktu, analizą samego zwrotu, klasyfikacją produktu pod kątem dalszej przydatności w obrocie handlowym. Od nas samych zależy, jak te procesy ustandaryzujemy i czy będzie to naszą przewagą, czy wręcz przeciwnie – codzienną walką i dodatkowymi kosztami.

Efektywność kosztowa

Spośród wielu możliwości skoncentrujemy się na kilku bardzo istotnych aspektach, które pozwolą sprostać wymaganiom klienta i budować wiarygodność naszego magazynu oraz całego Łańcucha Dostaw.

Obszar, o którym dyskutowaliśmy już w pierwszej części artykułu, to efektywne planowanie pracy. Podstawą planowania czy to produkcji, czy pracy magazynu, jest zdobycie precyzyjnej wiedzy odnośnie naszych możliwości i ograniczeń (podaż, zasoby) oraz skali pracy, jaka przed nami stoi w postaci czasu oraz ilości wysyłek do kompletacji dla klienta (popyt). Istotnym elementem, który nas może wspierać w tych zagadnieniach, są funkcjonalności naszych systemów do zarządzania magazynem (WMS) pod warunkiem, że mamy dobrze sparametryzowane operacje w toku procesów magazynowych, np. całkowite czasy operacji, które są dostępne dla danego systemu. W ramach realizowanych przez nas projektów spotykamy się w tym obszarze z różnymi sytuacjami, ale jeżeli firma nie dysponuje takimi danymi, zacznij od poniższych punktów: (1) zdefiniuj wszystkie operacje magazynowe, (2) zmierz pojedyncze czasy ich realizacji, a po odpowiedniej analizie (3) wprowadź je do swojego systemu, aby (4) rozpocząć proces optymalizacji planu pracy magazynu w oparciu o bilans wysyłek oraz dostępnych zasobów. Pamiętaj, że w celu zapewnienia uzyskania poprawnych danych i późniejszego efektywnego działania musisz oprzeć całe ćwiczenie o odpowiednio dużą próbkę statystyczną. I na koniec jeszcze dodatkowe kroki procesu optymalizacyjnego: (5) zweryfikuj różnice w pojedynczych czasach operacji, aby poznać potencjał drzemiący w optymalizacji samych czasów pracy, (6) określ precyzyjnie wskaźniki dla kluczowych obszarów, (7) zainicjuj działania ukierunkowane na ciągłe doskonalenie. Pamiętaj o (8) aktualizacji danych systemowych w sytuacji uzyskania stabilnych wyników. ?

Layout magazynu

Drugim z obszarów, na który należy zwrócić uwagę, to weryfikacja layoutu magazynu. Pierwsze inicjatywy można zidentyfikować już w trakcie analizy wyników poprzedniego ćwiczenia. Analizę tę należy pogłębić poprzez sprawdzenie, czy towary, które najlepiej rotują, są ulokowane w magazynie w taki sposób, aby dostęp do nich był ułatwiony i minimalizował długość drogę. Weryfikacja zagadnienia związanego z layoutem magazynu pozwoli ocenić, czy ścieżki kompletacyjne są generowane w sposób optymalny. Krótsza droga to mniejsze zużycie posiadanych zasobów intralogistycznych, mniejsze koszty eksploatacyjne, a przede wszystkim krótszy czas operacji. Wiele z systemów magazynowych pozwala optymalizować rozkład towarów w strefie kompletacyjnej (ale także strefie składowania) z użyciem klasyfikacji ABC, rzadziej w połączeniu z analizą XYZ, a precyzyjne klasyfikacje to podstawa optymalizacji. W naszych projektach posługujemy się także autorską klasyfikacją F1, stanowiącą wariant poprzednich klasyfikacji, oparty o częstotliwość wydań w jednostkach czasu. Dlaczego F1? Gdyż czas to klucz do zwycięstwa!!!

Obsługa zwrotów

Trzeci obszar, na który obowiązkowo należy zwrócić szczególną uwagę, a e-commerce nie wybaczy zaniedbań, to obsługa zwrotów. Obok kwestii optymalizacyjnych i kosztowych istotnym, a może nawet ważniejszym zagadnieniem, jest wizerunek firmy, jaki kreujemy. Skuteczne zwroty pozwolą Twojej firmie lepiej zaistnieć na rynku. Zwróć uwagę, że wielu graczy handlu e-commerce jak Amazon, Aliexpress czy Zalando zmienia podejście i „kwestię zwrotów” zaczynają przekształcać w „help center”, z precyzyjnie zdefiniowanymi procesami i procedurami ukierunkowanymi na generowanie wartości dla klienta. Proces zwrotu tylko pozornie przypomina proces przyjęcia, jednak zarówno obsługa fizyczna, jak i informacyjna (w tym dokumentowa), znacząco się od niego różnią, gdyż zwroty wynikają z wcześniejszego wydania towaru, a zatem są one powiązane bezpośrednio z fakturą sprzedaży. A więc jak na rosnące zwroty przygotować się na poziomie magazynu?

Postaw na 5 poniższych działań:

- Zaprojektuj i przygotuj odpowiednie opakowanie towaru, gdyż wg statystyk ok. 20% przyczyn zwrotów powiązanych jest z uszkodzeniami transportowymi.

- Opracuj wspólnie z działami komercyjnymi takie zasady zwrotów, aby pozwolić sobie na efektywne kosztowo podejście, np. w przypadku, gdy obsługa zwrotu przewyższa wartość towaru.

- Wdróż nowy proces obsługi zwrotu towarów tak, aby jak najszybszej dokonać ich segregacji i minimalizować lub unikać składowania niesegregowanych zwrotów, co prowadzi jedynie do zwiększenia ilości operacji transportowych.

- Opracuj zasady selekcji w taki sposób, aby zwroty do utylizacji jak najszybciej przemieszczać do stref składowania, gdzie nie będą zaburzać procesu optymalizacji ścieżek transportowych w magazynie.

- Zweryfikuj swoje zasady ubezpieczania przesyłek, co przy rosnącym ich wolumenie oraz specyfice pracy firm kurierskich pozwoli na redukcję kosztów z tytułu szkód w transporcie.

Obok fizycznej optymalizacji layoutu obszaru magazynowego czy procesu zwrotów należy zastanowić się także nad zaprojektowaniem zupełnie od nowa wydajnego procesu kompletacji. Tak jak wspomnieliśmy, proces ten charakteryzuje się wyjątkowym rozdrobnieniem, a same zamówienia są wręcz jednopozycyjne. Zastosowanie tradycyjnego sposobu kompletacji, czyli 1 zamówienie przypisane do 1 magazyniera, będzie w takiej sytuacji wyjątkowo nieefektywne. W zależności od posiadanej infrastruktury magazynowej musisz wdrożyć bardziej zaawansowane metody w procesie kompletacji np. kompletację strefową, multi-zlecenia, kompletację wielopoziomową czy tzw. „kompletację jedynek”. Ta ostatnia metoda koncentruje się na stworzeniu nowego procesu i wydzielenia strumienia kompletowania zamówień zawierających pojedyncze pozycje asortymentowe. Ze względu na bardzo dużą dynamikę kanału e-commerce automatyzacja jest obecnie postrzegana jako recepta na wahania czy presję czasu, w szczególności w procesie kompletacji. Obok wsparcia sprzętowego należy także wziąć pod uwagę nowoczesne trendy rewolucji przemysłowej, czyli technologię AR dla wsparcia procesu kompletacji, tzw. pick-by-vision.

W optymalizacji procesów produkcyjnych, w szczególności w branży meblowej, dawno już zidentyfikowano różne strumienie produkcyjne w zależności od wolumenu partii produkcyjnej, a dla tych najmniejszych wydzielono osobne strefy produkcyjne, osobny park maszynowy dedykowany do pojedynczych zamówień. Jeden z naszych klientów takie zamówienia nazywa „pojedynkami” i trzeba przyznać, że zaczyna być to walka z rosnącymi oczekiwaniami klientów, ale odpowiednie przygotowanie procesów, ludzi i narzędzi pozwoli spokojnie ten „pojedynek” wygrać … z korzyścią dla obu stron?

Oczywiście część z powyżej opisanych zagadnień posłuży także w sytuacji, gdy firma prowadzi bardziej tradycyjną logistykę, ale e-commerce zaczyna zgłaszać swoje wymagania i staje się coraz bardziej istotnym kanałem sprzedaży. Nasza rekomendacja to optymalizacja działań, tak, aby być przygotowanym na rozwój.

System w magazynie. Dalsza optymalizacja czy nowe problemy?

W tej części omówiony zostanie proces wyboru systemu i związanych z tym wyzwań. Poniższe wskazówki (po drobnych modyfikacjach) można zastosować w procesach wyboru lub dostosowywania każdego systemu mającego na celu wsparcie efektywności biznesu.

Wprowadzenie systemu informatycznego zarządzającego magazynem (WMS – Warehouse Management System) stanowi wyzwanie dla każdej organizacji, bez znaczenia, czy zmaga się z wysokim udziałem sprzedaży w kanale e-commerce, czy preferuje tradycyjne metody. Zanim postawimy pytanie, czy chcesz zainwestować w system magazynowy, chcielibyśmy zwrócić uwagę, że w obecnym świecie takie rozwiązanie nie może istnieć samodzielnie bez systemu klasy CRM czy ERP, które wspierają odpowiednio działy sprzedaży oraz funkcjonowania organizacji. Posiadając takie rozwiązania należy myśleć kategoriami oraz wyzwaniami obecnej doby Przemysłu 4.0, gdzie podstawą jest integracja rozwiązań. To musi być priorytetem zarówno przy optymalizacji posiadanych rozwiązań informatycznych, jak i wyborze kolejnych.

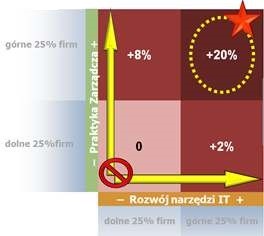

Dobre praktyki oraz rozwiązania IT idą w parze

W dzisiejszych czasach każda organizacja aspirująca do bycia efektywną, również w obszarze magazynowania, jest zmuszona do wejścia na drogę informatyzacji. Czasy, kiedy do zarządzania magazynem wystarczył inteligentny magazynier i jego zeszyt, w którym zapisana była lokalizacja poszczególnych produktów, dawno już minęły. Obecnie, aby spełnić 5 kryteriów Łańcucha Dostaw – Klient, Produkt, Czas, Miejsce i Koszt – nie wystarczy znać precyzyjnie miejsca przechowywania towarów czy zachowywać reguły strategii obrotu produktami, np. FIFO, LIFO. Do osiągnięcia efektywności kosztowej niezbędne są narzędzia, które wspierają optymalizację procesów, wspierają ludzi oraz gwarantują powtarzalność wyników.

Jeżeli oczekujesz efektywności w magazynie, musisz być gotowy na kilka wyzwań, a do najważniejszych z nich należą:

- Prawidłowe odwzorowanie stanów magazynowych

- Precyzyjne i jednoznaczne rezerwacje produktów pod zamówienie

- Terminowa realizacja wydania

- Sprawna obsługa zwrotów produktowych – szczególnie e-commerce.

Zastanawiasz się, czy to już właściwy moment na system wspierający Twój magazyn albo czy system, który masz, wymaga zmiany? Bez względu na charakter wątpliwości sugerujemy postawienie sobie kilku pytań:

- Czy dział reklamacji zasypuje Cię kolejnymi zgłoszeniami od klientów dotyczącymi pomyłek magazynowych?

- Czy chcesz zredukować koszty poprzez sprawniejsze planowanie pracy magazynierów?

- Czy oczekujesz efektywniejszego wykorzystania przestrzeni magazynowej?

- Czy stwierdzasz brak precyzyjnego monitoringu funkcjonowania procesów magazynowych?

- Czy chcesz wejść w erę pozbawionych papieru cyfrowych procesów?

- Czy chciałbyś precyzyjnie i szybko identyfikować miejsce składowania produktów oraz określać zawartość poszczególnych lokalizacji magazynowych?

„He who fails to plan is planning to fail”

Winston Churchill

Jeżeli którakolwiek z odpowiedzi jest twierdząca, oznacza to, że należy rozpocząć inwestycję w system magazynowy. Oczywiście nie twierdzimy, że to od razu oznacza wdrożenie drogiego i zaawansowanego rozwiązania, które poprowadzi wszystkie procesy idealnie i automatycznie. W pierwszym etapie inwestycji należy skoncentrować się na pełnym odwzorowaniu operacji magazynowych w systemie jako niezbędnym minimum.

Planowanie sukcesu wdrożenia

Decyzja o inwestycji wymaga odpowiedniego przygotowana zarówno organizacji, jak i własnych pracowników do tej zmiany, tak, aby osiągnąć tytułową „dalszą optymalizację”, a nie postawić się przed nowymi problemami.

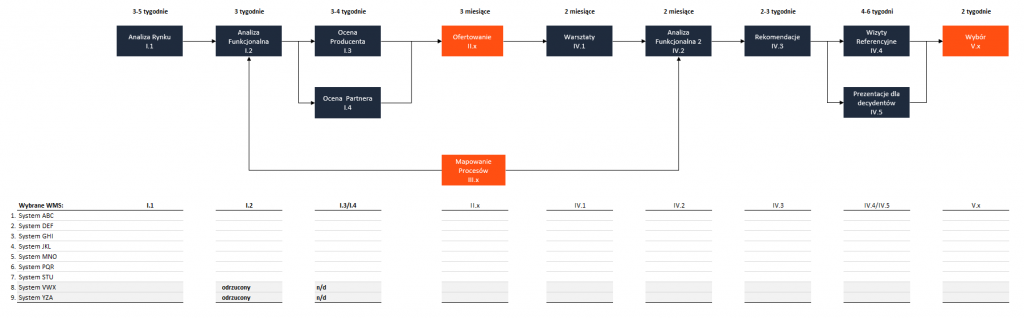

Poniżej przedstawiamy stosowany przez nas schemat optymalnego procesu dojścia do świadomej decyzji o wyborze rozwiązania odpowiadającego potrzebom całej organizacji, a nie jedynie dyrektora finansowego czy szefa IT.

Od czego zacząć? Pierwszym krokiem jest samodzielna lub przeprowadzona przy wsparciu zewnętrznego partnera (ale nie powiązanego z żadnym rozwiązaniem IT ani firmą wdrożeniową) weryfikacja oferty rynku. Możliwości wyboru są ogromne!!

Analizę rynku należy potraktować jako czynność zewnętrzną, niezbędną dla całego procesu, ale to, na czym należy się skoncentrować, to działania wskazywane przez nas jako III.x Mapowanie procesów. Przeprowadzenie mapowania jest niezbędne, bo nałożenie systemów na nieefektywne procesy spowoduje jedynie spotęgowanie i utrwalenie nieefektywności. Eliminując problemy na tym etapie jesteśmy w stanie przygotować efektywne procesy docelowe, których wypracowanie na późniejszym etapie wdrożenia będzie czasochłonne i kosztowne, a czasami wręcz niemożliwe. Mapując procesy magazynowe możemy wskazać istniejące wąskie gardła i źródła nieefektywności, określić diagramy realizacji poszczególnych operacji oraz zdefiniować mierniki ich efektywności.

Tak przygotowane nowe procesy muszą stanowić bazę dla Analiz Funkcjonalnych w krokach I.2 oraz IV.2. Czym zatem charakteryzuje się krok I.2, co musimy osiągnąć? Pierwsza z Analiz Funkcjonalnych ma za zadanie zidentyfikować funkcjonalności, które zapewnią nam realizację procesów w sposób zgodny z ich nowym kształtem. Jest to najważniejszy etap przygotowania do wdrożenia systemu, gdyż należy zidentyfikować nie tylko te funkcjonalności, które są potrzebne tu i teraz, ale także przewidzieć te, które będą potrzebne wraz ze wzrostem skali operacji czy wymagań klientów. Analizę Funkcjonalną należy przeprowadzić z jak najszerszym gronem nie tylko użytkowników przyszłego systemu, ale również przedstawicieli wszystkich interesariuszy nowego rozwiązania, gdyż każdy może mieć własną perspektywę oraz oczekiwania w zakresie korzyści, jakie przyniesie wdrożenie. Wynikiem tej fazy powinna być lista wymagań, które powinien spełniać system w podziale na co najmniej dwie grupy – „wymagane, czyli krytyczne” oraz „oczekiwane, czyli życzeniowe”. Do wszystkich funkcjonalności powinny zostać przypisane wagi, aby sprawnie przygotować się do procesu ofertowania oraz obiektywnej oceny każdej oferty.

I słowo o e-commerce

Pamiętając o rosnącej wadze e-commerce warto rozważyć wybór pomiędzy tradycyjnymi systemami magazynowymi, skoncentrowanymi na relacji B2B, a bardziej elastycznym rozwiązaniem wspierającymi relacje B2C poprzez m.in. optymalizację pod kompletację wydań drobnicowych, rezerwacje krótkoterminowe, wsparcie kompletacji zleceń jednopozycyjnych, moduł pakowania, integrację z systemami spedytorskimi oraz rozbudowaną obsługę zwrotów.

Dzięki tak wybranym rozwiązaniom magazyn może pracować efektywniej, wysyłki mogą być przygotowywane w krótszym czasie, a wiedza o tym, kto i kiedy przygotował daną wysyłkę, jest pełna i szybko dostępna.

Oczywiście opisane skrótowo przez nas grupy działań nie wyczerpują tematu procesu wsparcia wyboru rozwiązania dla zarządzania magazynem czy każdego innego rozwiązania IT wspierającego biznes. Przedstawiony schemat wyboru rozwiązania identyfikuje ich zdecydowania więcej, więc jeżeli celem jest minimalizacja ryzyka przy wyborze systemu WMS bez ponoszenia nadmiernych kosztów, zapraszamy do wyboru sprawdzonego Partnera. Koszt takiego wsparcia będzie wielokrotnie niższy niż kolejne ewaluacje budżetu wdrożenia lub straty efektywności w źle zarządzanych procesach.